Влияние пластической деформации на свойства газаров |

\\ Статьи

Рассматриваются процессы изменения механических свойств и микроструктуры отливок из газаров, которые деформировались путем прокатки и волочения. Проведенные исследования показали, что при прокатке деформация заготовок происходит сильнее, чем при волочении. Прочность деформированных заготовок в отожженном состоянии в 1,5 – 2 раза выше прочности равного по размерам монолитного прута. Прочность образцов в не отожженном состоянии была еще выше. Обнаружен эффект образования монолитных участков внутри пористой структуры, который связан с движением дефектов кристаллической решетки. Предложен механизм увеличения прочности проката из газаров.

Ключевые слова: прокатка, волочение, удельная прочность, деформация, поры, предел текучести.

Карпов Владимир Юрьевич

Доктор технических наук, профессор.

Национальная металлургическая академия Украины,

Днепропетровск

Комиссарчук Ольга Валериевна

Аспирантка каф. материаловедения им. Ю.Н.Тарана

Национальная металлургическая академия Украины.

УДК 669.017;539.4; 669.017;539.52

Влияние пластической деформации на свойства газаров

Рассматриваются процессы изменения механических свойств и микроструктуры отливок из газаров, которые деформировались путем прокатки и волочения. Проведенные исследования показали, что при прокатке деформация заготовок происходит сильнее, чем при волочении. Прочность деформированных заготовок в отожженном состоянии в 1,5 – 2 раза выше прочности равного по размерам монолитного прута. Прочность образцов в не отожженном состоянии была еще выше. Обнаружен эффект образования монолитных участков внутри пористой структуры, который связан с движением дефектов кристаллической решетки. Предложен механизм увеличения прочности проката из газаров.

Ключевые слова: прокатка, волочение, удельная прочность, деформация, поры, предел текучести.

ВВЕДЕНИЕ

Основной целью исследования было изучение изменения механических свойств нового типа литых пористых анизотропных материалов – газаров при их холодной пластической деформации.

Традиционная технология изготовления газаров [1,2] позволяет достаточно легко получать поры диаметром 20 – 25мкм при общей пористости 25 – 30%. Получение более мелких по диаметру пор гораздо сложнее, но промышленность требует снижения основного размера пор на порядок и более [3,4]. Пластическая деформация образцов позволяет получать образцы газаров с таким размером пор.

ОБОРУДОВАНИЕ И МАТЕРИАЛЫ.

Для экспериментов по деформации газаров изготавливались заготовки в виде медных отливок диаметром 10 и 20 мм и длиной 100 и 130 мм.

Исследование процессов холодной деформации газаров проводилось как для свободной продольной прокатки, так и для волочения круглых заготовок. Прокатка осуществлялась на стане с двумя проходами в каждом калибре и кантованием заготовки на 90°. Обжатие заготовки по диаметру составляло ~ 40%, деформация заготовки в каждом калибре ~ 10%.

Волочение заготовок осуществлялось на волочильном стане цепного типа. Применялись волоки с коническим профилем канала (угол наклона образующей к оси волочения - 14°), материал волока - сплав ВК8 со шлифованной поверхностью. Скорость волочения составляла 0,2 м/с. В качестве смазки применяли сухой мыльный порошок. Разовое обжатие по диаметру за 1проход составляло ~ 10%.

Механические свойства материала определялись по результатам испытаний на растягивание круглых образцов, проведенных на универсальной разрывной машине типа ТТДМ-Л со скоростью деформирования 3х10-3 с-1.

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ.

Деформированные образцы газаров показали более высокие механические показатели при всех степенях деформации. Прокатанный прут газара при толщине 10 мм после отжига для снятия внутренних напряжений имел прочность в 1,5 – 2 раза выше, чем равный по размерам монолитный. Не отожжённый деформированный образец газара имел прочность в 2 – 3 раза выше, чем монолитный прут диаметром 10 мм.

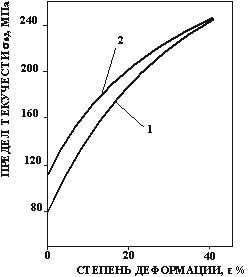

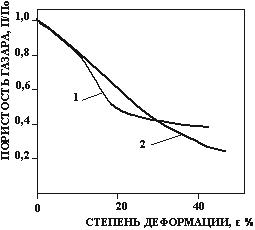

При инструментальном исследовании деформированных образцов газаров наблюдалась зависимость их предела текучести от степени деформации (рис.1а). С повышением степени деформации медных газаров предел текучести заметно повышался, но эта зависимость не линейна. Временное сопротивление образцов газаров с увеличением пористости заметно снижалось (рис.1б).

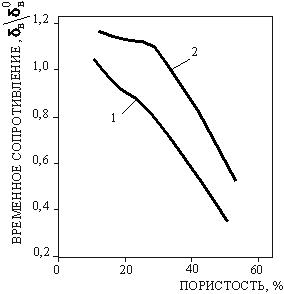

Микроструктурные исследования показали, что имеет место версия превращения тонких перегородок между порами в участки с малым количеством дефектов структуры (аналогично структуре металлических усов) [5,6] . При уменьшении расстояния между порами прочность образцов газаров повышалась (рис. 2).

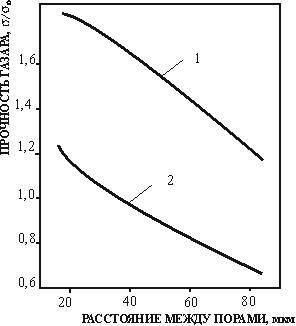

Было установлено повышение временного сопротивления деформированных образцов газаров по площади фактического сечения, что связано с уменьшением толщины перегородок между порами. В интервале толщин 115 - 40 мкм временное сопротивление практически не изменялось и лишь в интервале 40 - 20 мкм наблюдалось его повышение, которое более интенсивно росло с уменьшением толщины перегородок (рис. 3).

а б

Рис.1. а - влияние степени деформации на предел текучести газаров;

б – влияние пористости на временное сопротивление газаров;

1 – по плоскости сечения, 2 – по плоскости фактического сечения

Данные результаты подтверждают предположение о том, что повышение прочности газаров может быть достигнуто утончением перегородок между порами, что возможно только при значительной деформации образцов. При высоком уровне пластической деформации образцов газаров их поверхностный слой уплотняется вплоть до сваривания части пор с образованием на поверхности практически монолитного высокодефектного слоя, который также увеличивает прочность деформированных образцов газаров.

Рис. 2. Влияние расстояния между порами на:

1 - прочность медных газаров по плоскости фактического сечения образца;

2 – временное сопротивление по плоскости фактического сечения образца

Рис.3. Влияние расстояния между порами на прочность образцов медных газаров, деформированных на 30% и отожженных

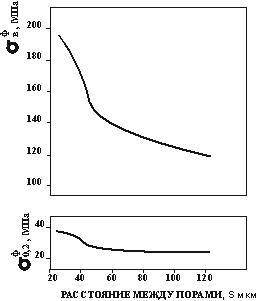

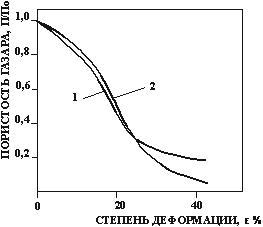

Изучение микроструктуры показало, что уменьшение пористости и сечения пор газаров при прокатке проходит более интенсивно, чем при волочении. При прокатке металл образца в очаге деформации течет как в продольном, так и в радиальном направлении. При волочении деформация образцов происходит за счет создания дополнительных продольных растягивающих напряжений, а радиальное течение металла уменьшается. Часть металла, которая смещается в радиальном направлении заметно меньше. Соответственно деформация образца в продольном направлении больше, чем при свободной прокатке. Суммарная деформация образцов при волочении всегда меньше (рис. 4). Эта разница может достигать 20 – 40%.

а б

Рис.4. Влияние степени деформации на пористость газара:

(а) – деформация волочением; (б) – деформация прокаткой:

1 – П – пористость =15%, 2 – П =30%

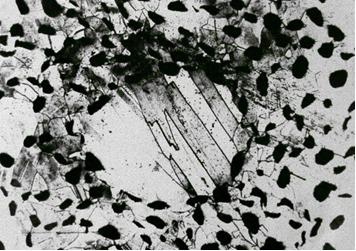

При изучении структуры образцов после рекристаллизации было обнаружено, что в пористой структуре металла существуют крупные монолитные образования (рис.5). До отжига подобных образований не наблюдалось. Вероятно, это связано с процессом собирательной рекристаллизации и миграции дефектов кристаллов к порам, которые работают как активные стоки вакансий. Большое количество мелких кристаллов и вид пор вокруг монолита подтверждают эту версию.

Полученные результаты показывают необходимость дальнейших исследований структуры и свойств газаров в ходе и после их холодной пластической деформации. Эти разработки могут способствовать получению облегченных, но прочных конструкционных материалов для нужд современной промышленности.

Рис.5. Вид монолитных образований внутри пористой структуры газара после отжига, х 50

ВЫВОДЫ.

- Высокая степень деформации газаров изменяет структуру пор и расстояние между ними. При утончении перегородок между порами до 20 – 10мкм происходит заметное упрочнение образцов, подобное эффекту повышения прочности для металлических усов. Это характерно как для прокатанных образцов, так и для подвергнутых деформации волочением.

- Предел текучести и временное сопротивление образцов газаров в зависимости от вида деформации снижается в 2 – 3 раза по сравнению с монолитными образцами.

- Микроструктурные исследования показали, что при прокатке уменьшение пористости и сечения пор газаров проходит более интенсивно, чем при волочении. Для достижения одинаковых свойств и структуры образцов газаров при волочении их деформация должна быть на 25 – 40% выше, чем при прокатке.

- Форма пор образцов газаров, подвергнутых значительной деформации, изменяется от цилиндрической до щелеподобной.

- Высокодефектный поверхностный слой деформированных образцов газаров увеличивает их прочность, но после отжига прочность снижается за счет уменьшения дефектности поверхностного слоя.

- Увеличение подвижности вакансий и дислокаций во время рекристаллизации внутри пористой структуры приводит к образованию монолитных участков, что объясняется уходом дефектов в поры, которые являются активными стоками для них.

ЛИТЕРАТУРА.

- Карпов В.Ю., Шаповалов В.И., Карпов В.В. Водород – легирующий элемент эвтектических сплавов – газаров // Тезисы международной конференции ВОМ-2007, Донецк, - 2007., май 21 -25, - С. 577-580.

- Карпов В. Ю. Фізико-механічні властивості газарів // ФХММ. 2007. - №5. – С.34 – 37.

- Технология непрерывной безоправочной прокатки труб // Гуляев Г.И., Ившин П.М., Ерохин И.Н. и др.// – М.: Металлургия, 1975. – 263 с.

- Андриевский А.С. Свойства спеченных тел. // Порошковая металлургия. – 1982. - №1. – С. 37 – 42.

- Бережкова Г.В. Нитевидные кристаллы // - М.: Наука, 1969. – 155 с.

- Бокштейн С.З. Строение и свойства металлических сплавов // -М.: Металлургия, 1971. – 495 с.

Презентация

Контакты

Контакты

НАШІ КОНТАКТИ:

м. Дніпро

ISSN 20760507

Керівник проекту - Гриньов Володимир Анатолійович