Динаміка впливу тривалої експлуатації магістральних трубопроводів на їх фізико – хімічні властивості. |

\\ Статьи

Процеси, що протікають у металі труб у ході тривалої експлуатації, можуть впливати як на стандартні механічні властивості, так і на нестандартні, оцінювані по спеціально розроблених методиках. У зв'язку з цим, для оцінки стану металу труб після їхньої тривалої експлуатації необхідно дослідження комплексу фізико-механічних характеристик, що дозволяють оцінити опір руйнації металу в умовах, найбільш близьких до умов експлуатації.

Ключові слова: втома, наводнення, концентратор напружень, зварне з»єднання, зварний шов, газопровід, статичне навантаження, низькочастотне навантаження.

Тараєвський Олег Степанович

Кандидат технічних наук, доцент кафедри транспорту і

зберігання нафти і газу , лауреат премії Президента України

для молодих вчених (від 3.11.2009 №891/2009)

Напрям наукових досліджень: Забезпечення безаварійної

експлуатації магістральних трубопроводів за складних умов.

Динаміка впливу тривалої експлуатації магістральних трубопроводів на їх фізико – хімічні властивості.

Відомо, що утворення тріщини процес локальний і залежить від локальних змін у структурі металу [2]. У зв'язку з цим, для виявлення впливу тривалої експлуатації на опір руйнації металу труб необхідно проведення досліджень локальних змін у структурі металу. Зокрема необхідно проведення дослідів для оцінки схильності металу до деформаційного старіння, опору зародженню і поширенню тріщини, параметрів тріщиностійкості, уповільненої тендітної руйнації в умовах впливу напруження, корозійного середовища і водню. Не менше важливе значення має визначення схильності сталі до тендітної руйнації при зниженні температури дослідів -холодоламання, оскільки вона залежить від процесів взаємодії атомів домішок із дефектами кристалічної будови і є одним із критеріїв оцінки сталі тендітній руйнації [3,4].

В умовах тривалої експлуатації крім напруг метал труби може піддаватися впливу корозійного середовища. Прийнято вважати, що основною причиною руйнації в умовах контакту металу з корозійним середовищем є локальна корозія металу, що призводить до зменшення його робочого перетину й утворенню тріщини. Іншим чинником, що сприяє тріщиноутворенню в умовах експлуатації, є насичення металу воднем. Тріщина в цьому випадку може утворюватися в ході витримки при напрузі нижче межі текучості в результаті розвитку уповільненої руйнації. Слід зазначити, що розвитку уповільненої руйнації сприяють внутрішні мікронавантаження, пов'язані з локальним наклепом металу і фазових перетворень [5].

Таким чином, для всебічної оцінки конструктивної міцності і розробки критеріїв надійності металу труб необхідно проведення комплексу іспитів, що враховують структурний стан металу, стадії зародження і поширення тріщини, вплив корозійного середовища і водню [6].

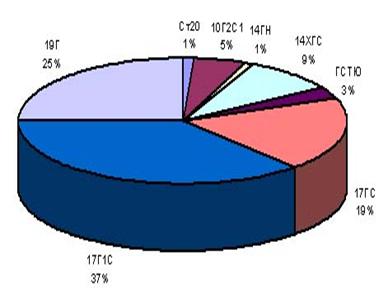

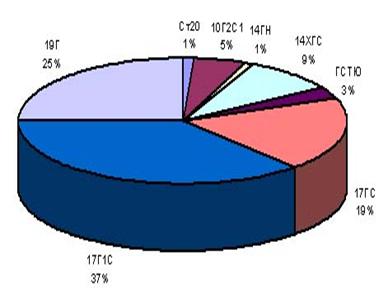

У даній роботі приводяться деякі результати аналізу зразків труб 19 магістральних трубопроводів із районів із різноманітними кліматичними умовами. Їхній процентний розподіл показаний на рис.1, із якого випливає, що досить близькі по хімічному складі сталі 17ГС, 17Г1С і 19Г складають 81% від загального числа досліджуваних сталей. Тому основний статистичний аналіз проводився саме на даних сталях, названих надалі сталями типу 17ГС.

Усього досліджувано 106 зразків металу труб. З них 86 зразків робочих труб, 9 - труб аварійного запасу, 7 - аварійних труб, 3 - труби резервних ниток; 1 - труба поточного виробництва, а також відповідна кількість зразків зварювальних з'єднань, серед яких переважали заводські подовжні шви. Безшовних труб було усього 6 і стільки ж монтажних кільцевих швів. В усіх монтажних швах були присутні дефекти. Дефекти були й у 8 заводських подовжніх швах.

Всі труби експлуатувалися в різноманітних силових умовах. Найбільше жорсткі умови експлуатації були в труб на початку ділянок. Розташування зразків труб по трасі виглядає таким чином: з початку лінійних ділянок - 28, з середини ділянок -17, із кінця ділянок - 22 зразка.

Рисунок 1- Процентний розподіл зразків трубних сталей по марках

Для оцінки комплексу механічних властивостей були відібрані зразки труб і зварних з'єднань із сталі типу 17ГС, вилучені з діючих трубопроводів, аварійних котушок і аварійного запасу. Труби мали діаметри від 425 до 1220 мм і товщину стінки в межах (7-15,2) мм. Термін експлуатації складав від 4 до 60 років. За вихідний стан приймали властивості труб аварійного запасу з аналогічної марки сталі, а також металу поточного.

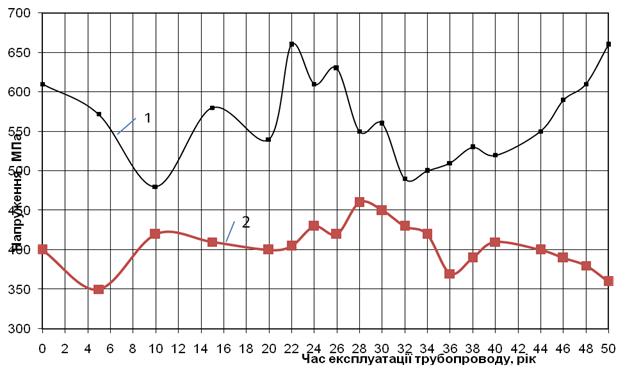

Відповідно до отриманих даних міцність, межа текучості і пластичність практично не змінюються в залежності від тривалості експлуатації.

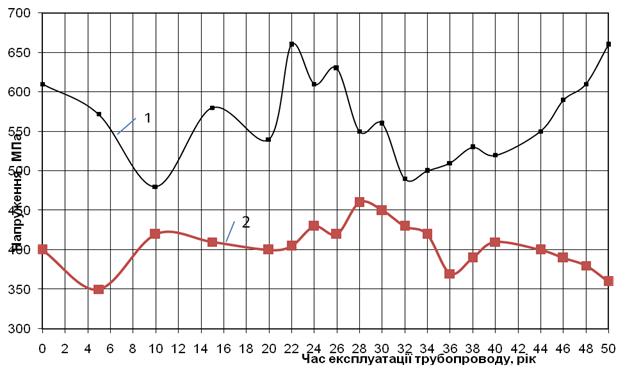

Рисунок 2 – Графічні характеристики зміни напружень протягом тривалого терміну експлуатації трубопроводів:

1- границя міцності sВ; 2 – границя текучості s0,2.

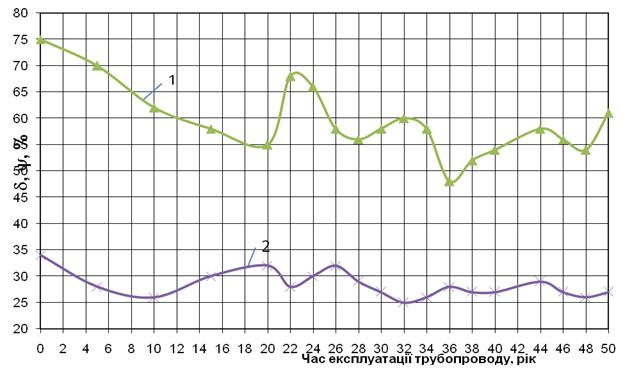

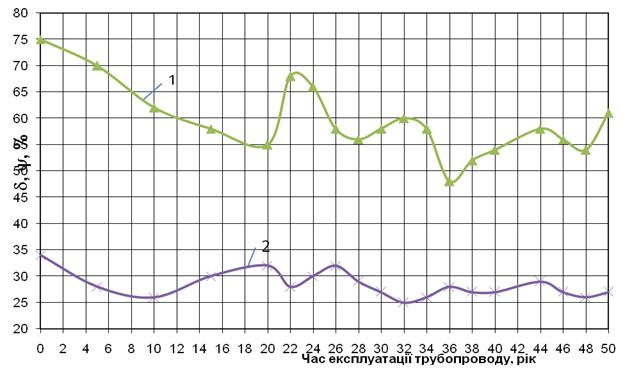

Усереднення значень проводилося по числу досліджуваних труб для кожного терміна експлуатації. Для металу труб значення тимчасового опору відриву sв в інтервалі розкиду експериментальних даних (480-670) Н/мм2 близькі до норм для даної марки сталі (не менше 520 Н/мм2) і зберігаються на цьому рівні протягом усього терміна експлуатації. Аналогічні результати спостерігаються і для межі текучості s0.2, де в межах розкиду він практично залишається постійним. Пластичність металу труб - відносне подовження d і поперечне звуження y - практично не змінюється протягом усього терміна експлуатації і знаходиться на рівні вимог ГОСТа і ТУ (не менше 24% для d, норми на y відсутні). Відносне подовження змінюється в межах (22-31,5)%, а поперечне звуження - в межах (50-64)%. Таким чином, 60 роки експлуатації не привели до помітного зниження показників пластичності.

Аналіз механічних властивостей зварних з'єднань показав, що так само як і для металу труб, не спостерігається які-небудь залежності властивостей від терміну експлуатації. Значення sв, змінюються в межах (462-640) Н/мм2, s0.2 - в межах (338-474) Н/мм2. Це практично співпадає з відповідними характеристиками основного металу труб при близькому разкиді властивостей. Показники пластичності зварних з'єднань трохи нижчі, ніж основного металу труб. Так d міняється в межах (15-26)%, а y - в межах (38-61)%. Разброс цих параметрів трохи більше, ніж у металу труб, що, мабуть, пов'язано з дефектами зварних з'єднань, що розкриваються при випробуваннях.

Рисунок 3 – Зміна механічних характеристик тривало експлуатованих трубопроводів:

- відносне звуження j; 2 – абсолютне видовження d.

Таким чином, стандартні механічні властивості - міцність, межа текучості і пластичність - практично не чутливі до структурних змін в металі труб в процесі експлуатації. Для виявлення властивостей, чутливих до структурних змін, проводилися інші види випробувань, в тому числі на зразках з гострим концентратором напружень і зазделегідь створеною тріщиною, а також оцінка роботи зародження і поширення тріщини.

Таким чином, у металі труб у процесі тривалої експлуатації відбувається зміна структурного стану, що приводить до зниження опору тендітному руйнуванню. Можна думати, що однією з основних причин збільшення схильності металу до холодоломкості і зниження опору зародженню тріщини є деформаційне старіння, пов'язане з процесами взаємодії атомів упровадження (вуглецю й азоту) із дислокаціями [2].

Зміна структурного стана металу труб у ході тривалої експлуатації трубопроводів може бути пов'язано не тільки з процесом старіння, але і з процесом накопичення дефектів у результаті впливу напруг, корозійного середовища і водню. Корозійні процеси викликають зміни стану поверхні металу труб, приводячи до утворення дефектів типу корозійних каверн, язв, питингів і ін. [6].

Насичення металу воднем викликає утворення внутрішніх дефектів типу мікротріщин у місцях впливу локальних мікронапружень [6]. Слід зазначити, що насичення металу воднем може відбуватися в результаті розвитки процесів електрохімічної корозії. У трубопроводах насиченню металу воднем може сприяти катодний захист.

Процес накопичення дефектів типу мікротріщини і руйнації при статичному або квазистатичному напруженні нижче граничного руйнуючого зусилля, у тому числі нижче межі текучості стали, прийнято називати уповільненою руйнацією. Досліди на схильність до уповільненої руйнації при одночасному впливі зусиль, корозійного середовища і водню до деякої міри імітують процес руйнації в реальних умовах експлуатації при протіканні процесів електрохімічної корозії. Цей вид іспитів є одним із найбільш жорстких і може бути корисний для оцінки схильності до розтріскування металу труб, що працюють у складних умовах експлуатації (високі тиски, корозіційно активні середовища і т.д.).

Для дослідження трубних сталей була розроблена методика іспиту на уповільнену руйнацію матеріалу в умовах одночасного впливу корозійного середовища, водню і механічних напруг, що імітує реальні умови експлуатації конструкції з концентратором зусиль. Для цього стандартні зразки (10х10х55)мм із гострим надрізом після дослідження на статичний згин для визначення зусилля загальної текучості в надрізі поміщаються у ванну з нормальним розчином сірчаної кислоти, щільністю 0,1 і добавкою тиомочевини, і навантажуються на машині "Інстрон" нижче межі текучості, після чого включається електрична напруга з щільністю струму 10 мА/см2. У такий спосіб відбувається насичення металу воднем при одночасному впливі механічної напруги і корозійного середовища. Зразок витримується при незмінному напруженні або деформації до руйнації. Момент утворення тріщини фіксується по падінню навантаження і наступному дослідження виду поверхні руйнації.

Висновок.

Уповільнена руйнація протікає в три стадії, що можуть бути зафіксовані по зміні якоїсь властивості: електроопору, податливості й ін. Перша стадія - інкубаційний період - стадія зародження тріщини, друга стадія - ріст стабільної тріщини, і третя - швидкий "долом". Іспити на уповільнену руйнацію проводять при різних рівнях прикладеного навантаження. Чим нижче величина прикладеного навантаження, тим більший час до руйнації. При цьому тривалість інкубаційного періоду, як правило, більше, ніж період поширення стабільної тріщини, особливо при високих напругах. При низьких напругах тривалості стадій зародження і поширення тріщини порівняні. Отже, для оцінки надійності роботи трубопроводу в умовах можливого контакту з корозійним середовищем найбільш важливим є визначення опору зародженню тріщини і поширенню тріщини, але не швидкої, як при ударних іспитах, а повільної. Саме тому рівень ударної вязкості не відбиває опір утворенню тріщин у трубах.

ЛІТЕРАТУРА.

- Карпенко Г.В. Прочность стали в корозионной среде./ Карпенко Г.В. // М.:Машгиз, 1963, 188с.

- Похмурський В.І. Корозійно механічне руйнування зварних конструкцій./ Похмурський В.І., Мелехов Р.К.// К.: Наукова думка, 1990, 347с

- Похмурський В.І. Коррозионная усталость металов./ Похмурський В.І.// М.: Металургия, 1985, 207с

- Крижанівський Є.І. Вплив наводнення на корозійно – механічні властивості зварних швів газопроводів/ Крижанівський Є.І., Тараєвський О.С., Петрина Д.Ю. //Розвідка та розробка нафтових і газових родовищ. – 2005. - №1(14). – С.25-29.

- Крижанівський Є.І. Вплив нерівномірності газоспоживання на напружений стан трубопроводу / Крижанівський Є.І., Тараєвський О.С.//Розвідка та розробка нафтових і газових родовищ. – 2004. - №3(12). – С.31-34.

- Крижанівський Є.І. Чутливість до водневої крихкості зварного зєднання сталі 17Г1С магістрального газопроводу/ Цирульник О.Т., Крижанівський Є.І., Тараєвський О.С. // Фіз..-хім. механіка матеріалів. – 2004. -№6. – с. 111-114

Русскоязычная версия

Динамика воздействия длительной эксплуатации магистральных трубопроводов на их физико-химические свойства.

Процессы, протекающие в металле труб в ходе длительной эксплуатации, могут влиять как на стандартные механические свойства, так и на нестандартные, оцениваемые по специально разработанным методикам. В связи с этим, для оценки состояния металла труб после их длительной эксплуатации необходимо исследование комплекса физико-механических характеристик, позволяющих оценить сопротивление разрушению металла в условиях, наиболее близких к условиям эксплуатации.

Ключевые слова: усталость, наводораживание, концентратор напряжений, сварной шов, газопровод, статическая нагрузка, низкочастотные нагрузки.

Известно, что образование трещины является локальным процессом и зависит от локальных изменений в структуре металла [2] . В связи с этим, для определения влияния длительной эксплуатации на сопротивление разрушению металла труб необходимо провести исследования локальных изменений в структуре металла. В частности, необходимо провести исследования для оценки склонности металла к деформационному старению, сопротивлению зарождению и распространению трещин, характеристик трещиностойкости, замедленного хрупкого разрушения в условиях воздействия напряжения, коррозионной среды и водорода. Не менее важное значение имеет определение склонности стали к хрупкому разрушению при понижении температуры опытов - ломання, поскольку это зависит от процессов взаимодействия атомов примесей с дефектами кристаллического строения и является одним из критериев оценки стали, которая чувствительна к разрушениям [ 3,4 ].

В условиях длительной эксплуатации, кроме напряжений, металл трубы может подвергаться воздействию коррозионной среды. Принято считать, что основной причиной разрушения в условиях контакта металла с коррозионной средой является локальная коррозия металла, что приводит к снижению его рабочего сечения и образованию трещины. Другим фактором, способствующим трещинообразованию в условиях эксплуатации, является насыщение металла водородом. Трещина в этом случае может образовываться в ходе выдержки при напряжении ниже предела текучести в результате развития замедленного разрушения. Следует отметить, что развитию замедленного разрушения способствуют внутренние микронапряжения, связанные с локальным наклепом металла и фазовыми превращениями [5] .

Таким образом, для всесторонней оценки конструктивной прочности и разработки критериев надежности металла труб необходимо провести комплекс испытаний, учитывающих структурное состояние металла, стадии зарождения и распространения трещины, влияние коррозионной среды и водорода [6].

В данной работе приводятся некоторые результаты анализа образцов труб 19 магистральных трубопроводов из районов с различными климатическими условиями. Их процентное распределение показано на рис.1, из которого следует, что достаточно близкие по химическому составу стали 17ГС , 17Г1С и 19Г составляют 81% от общего числа исследуемых сталей. Поэтому основной статистический анализ проводился именно на данных сталях, названных в последствии сталями типа 17ГС .

Всего исследовано 106 образцов металла труб. Из них 86 образцов рабочих труб, 9 - труб аварийного запаса, 7 - аварийных труб, 3 - трубы резервных ниток, 1 - труба текущего производства, а также соответствующее количество образцов сварных соединений, среди которых преобладали заводские продольные швы. Бесшовных труб было всего 6 и столько же монтажных кольцевых швов. Во всех монтажных швах присутствовали дефекты. Дефекты были и в 8 заводских продольных швах .

Все трубы эксплуатировались в различных силовых условиях. Наиболее жесткие условия эксплуатации были у труб в начале участков. Расположение образцов труб по трассе выглядит следующим образом: с начала линейных участков - 28 , со средины участков -17 , с конца участков - 22 образца.

Рисунок 1 - Процентное распределение образцов трубных сталей по маркам.

Для оценки комплекса механических свойств были отобраны образцы труб и сварных соединений из стали типа 17ГС , изъяты из действующих трубопроводов, аварийных катушек и аварийного запаса. Трубы имели диаметры от 425 до 1220 мм и толщину стенки в пределах ( 7-15,2 ) мм. Срок эксплуатации составлял от 4 до 60 лет. За исходное состояние принимали свойства труб аварийного запаса из аналогичной марки стали, а также металла текущего.

Согласно полученных данных прочность, предел текучести и пластичность практически не меняются в зависимости от продолжительности эксплуатации.

>

Рисунок 2 - Графические характеристики изменения напряжений в течение длительного срока эксплуатации трубопроводов:

1 - предел прочности sо , 2 - предел текучести s0,2.

Усреднение значений проводилось по числу исследуемых труб для каждого срока эксплуатации. Для металла труб значение временного сопротивления отрыву sо в интервале разброса экспериментальных данных (480-670) Н/мм2 близкие к нормам для данной марки стали (не менее 520 Н/мм2) и сохраняются на этом уровне в течение всего срока эксплуатации. Аналогичные результаты наблюдаются и для предела текучести s0,2, где в пределах разброса он остается практически постоянным. Пластичность металла труб - относительное удлинение d и поперечное сужение y - практически не меняется в течение всего срока эксплуатации и находятся на уровне требований ГОСТа и ТУ (не менее 24 % для d , нормы на y отсутствуют). Относительное удлинение изменяется в пределах ( 22-31,5 ) %, а поперечное сужение - в пределах ( 50-64 ) %. Таким образом, 60 лет эксплуатации не привели к заметному снижению показателей пластичности.

Анализ механических свойств сварных соединений показал, что так же как и для металла труб, не наблюдается какой-либо зависимости свойств от срока эксплуатации. Значения sо , изменяются в пределах ( 462-640 ) Н/мм2, s0,2- в пределах ( 338-474 ) Н/мм2. Это практически совпадает с соответствующими характеристиками основного металла труб при близком разбрасывании свойств. Показатели пластичности сварных соединений несколько ниже, чем основного металла труб. Так d меняется в пределах (15-26 ) %, а y - в пределах ( 38-61 ) %. Разброс этих параметров немного больше, чем у металла труб, что, видимо, связано с дефектами сварных соединений, которые раскрываются при испытаниях.

>

Рисунок 3 - Изменение механических характеристик эксплуатируемых трубопроводов :

1 - относительное сужение j 2 - абсолютное удлинение d.

Таким образом, стандартные механические свойства - прочность, предел текучести и пластичность - практически не чувствительны к структурным изменениям в металле труб в процессе эксплуатации. Для выявления свойств, чувствительных к структурным изменениям, проводились другие виды испытаний, в том числе на образцах с острым концентратором напряжений и заранее созданной трещиной, а также оценка работы зарождения и распространения трещины.

Таким образом, в металле труб в процессе длительной эксплуатации происходит изменение структурного состояния, которое приводит к снижению сопротивления хрупкому разрушению. Можно думать, что одной из основных причин увеличения склонности металла к хладноломкости и снижение сопротивления зарождению трещины является деформационное старение, связанное с процессами взаимодействия атомов внедрения (углерода и азота) с дислокациями [2] .

Изменение структурного состояния металла труб в ходе длительной эксплуатации трубопроводов может быть связано не только с процессом старения, но и с процессом накопления дефектов в результате воздействия напряжений, коррозионной среды и водорода. Коррозионные процессы вызывают изменения состояния поверхности металла труб, приводя к образованию дефектов типа коррозионных каверн, язв, питтингов и др. [6] .

Насыщение металла водородом способствует образованию внутренних дефектов типа микротрещин в местах воздействия локальных микронапряжений [6]. Следует отметить, что насыщение металла водородом может происходить в результате развития процесса электрохимической коррозии. В трубопроводах насыщению металла водородом может способствовать катодная защита.

Процесс накопления дефектов типа микротрещины и разрушения при статическом или квазистатическом напряжении ниже предельного разрушающего усилия, в том числе ниже предела текучести стали, принято называть замедленным разрушением. Опыты на склонность к замедленному разрушению при одновременном воздействии усилий, коррозионной среды и водорода в некоторой степени имитируют процесс разрушения в реальных условиях эксплуатации при протекании процессов электрохимической коррозии. Этот вид испытаний является одним из самых жестких и может быть полезен для оценки склонности к растрескиванию металла труб, работающих в сложных условиях эксплуатации (высокие давления, коррозионно –активные среды и т.д. ) .

Для исследования трубных сталей была разработана методика испытания на замедленное разрушение материала в условиях одновременного воздействия коррозионной среды, водорода и механических напряжений, имитирующих реальные условия эксплуатации конструкции с концентратором усилий. Для этого стандартные образцы ( 10х10х55 ) мм с острым надрезом после исследования на статический изгиб для определения усилия общей текучести в надрезе помещаются в ванну с нормальным раствором серной кислоты плотностью 0,1 и добавкой тиомочевин, и нагружаются на машине " Инстрон " ниже предела текучести, после чего включается электрическое напряжение с плотностью тока 10 мА/см2 . Таким образом происходит насыщение металла водородом при одновременном воздействии механических напряжений и коррозионной среды. Образец выдерживается при неизменном напряжении или деформации до разрушения. Момент образования трещины фиксируется по падению нагрузки и последующем исследования вида поверхности разрушения .

Выводы

Замедленное разрушение протекает в три стадии, которые могут быть зафиксированы по изменению определенного свойства: электросопротивления, податливости и др. Первая стадия - инкубационный период - стадия зарождения трещины, вторая стадия - рост стабильной трещины, и третья - быстрый "долом". Опыты на замедленное разрушение проводят при различных уровнях приложенной нагрузки. Чем ниже величина приложенной нагрузки, тем большее время до разрушения. При этом продолжительность инкубационного периода, как правило, больше, чем период распространения стабильной трещины, особенно при высоких напряжениях. При низких напряжениях продолжительность стадий зарождения и распространения трещины сравнимы. Следовательно, для оценки надежности работы трубопровода в условиях возможного контакта с коррозионной средой самым важным является определение сопротивления зарождению трещины и ее распространению, но не быстрому, как при ударных испытаниях, а медленному. Именно поэтому уровень ударной вязкости не отражает сопротивление образованию трещин в трубах.

Литература

- Карпенко Г.В. Прочность стали в корозионной среде./ Карпенко Г.В. // М.:Машгиз, 1963, 188с.

- Похмурський В.І. Корозійно механічне руйнування зварних конструкцій./ Похмурський В.І., Мелехов Р.К.// К.: Наукова думка, 1990, 347с

- Похмурський В.І. Коррозионная усталость металов./ Похмурський В.І.// М.: Металургия, 1985, 207с

- Крижанівський Є.І. Вплив наводнення на корозійно – механічні властивості зварних швів газопроводів/ Крижанівський Є.І., Тараєвський О.С., Петрина Д.Ю. //Розвідка та розробка нафтових і газових родовищ. – 2005. - №1(14). – С.25-29.

- Крижанівський Є.І. Вплив нерівномірності газоспоживання на напружений стан трубопроводу / Крижанівський Є.І., Тараєвський О.С.//Розвідка та розробка нафтових і газових родовищ. – 2004. - №3(12). – С.31-34.

- Крижанівський Є.І. Чутливість до водневої крихкості зварного зєднання сталі 17Г1С магістрального газопроводу/ Цирульник О.Т., Крижанівський Є.І., Тараєвський О.С. // Фіз..-хім. механіка матеріалів. – 2004. -№6. – с. 111-114

Презентация

Контакты

Контакты

НАШІ КОНТАКТИ:

м. Дніпро

ISSN 20760507

Керівник проекту - Гриньов Володимир Анатолійович