Концепция трехвалкового прошивного стана для модернизации трубопрокатного агрегата (тпа) 5-12" с пилигримовыми станами. |

\\ Статьи

ВЫХОДНАЯ СТОРОНА ПРОШИВНОГО СТАНА. ЧАСТЬ II

Приведена конструкция универсального устройства для обкатки переднего конуса гильзы в процессе прошивки и рассмотрены варианты использования обкатного устройства для работы в качестве центрователя стержня перед прошивкой для повышения точности гильз. Предложено использование упорно-регулировочного механизма конструкции ОАО «ЭЗТМ» для перемещения стержня с оправкой в процессе прошивки.

Выходная стадия прошивного стана содержит: универсальное устройство для обкатки передних концов гильз перед пилигримовой прокаткой; центрователи и транспортирующее устройство; упорно-регулировочный механизм.

Универсальное устройство для обкатки гильз

Предлагается на выходной стороне трехвалкового прошивного стана разместить универсальное устройство для заострения передних концов гильз для снижения обрези переднего затравочного конца трубы на пилигримовом стане [14] .

Разработанная конструкция устройства выполняет следующие функции:

- заострение переднего конца гильзы;

- центрование дорнштанги;

- поддержание гильзы во время ее транспортировки (калибрование концевого участка гильзы по наружному диаметру холостыми валками);

- перехват дорнштанги оправки.

Краткая техническая характеристика универсального устройства

для обкатки передних концов гильз на прошивном косовалковом стане

Максимальный диаметр гильзы – 500 мм.

Минимальный диаметр гильзы – 250 мм.

Максимальная длина гильзы – 4500 мм.

Минимальная длина гильзы – 2300 мм.

Максимальная длина подготовленного (заостренного) конца гильзы – 300 мм.

Минимальная длина (заостренного) конца гильзы – 150 мм.

Осевая скорость гильзы – 50-200 мм/с.

Угол наклона образующей (заостренного) конца гильзы – 7-12о.

Угол между осями гильзы и обкатных роликов – 40о.

Угол подачи обкатных роликов (регулируемый) – 0-16о.

Максимальный диаметр калибра при раскрытых роликах – 600 мм.

Диаметр обкатных роликов – 930 мм.

Количество обкатных роликов – 3.

Количество инструментов скольжения (устанавливаемых вместо роликов) – 3.

Расстояние между очагами деформации прошивки и обкатки – 1650 мм.

Масса механической части универсального устройства 3×4000 кг = 12000 кг.

Устройство для заострения концов гильз состоит из трех одинаковых механических узлов, одной станции дистрибуторов и электрической части.

Три одинаковых механических главных узла смонтированы на задней поверхности рабочей клети под углом 120о между собой и повернуты на 60о относительно рабочих валков. Гидравлическое оборудование управления устанавливается на полу возле рабочей клети.

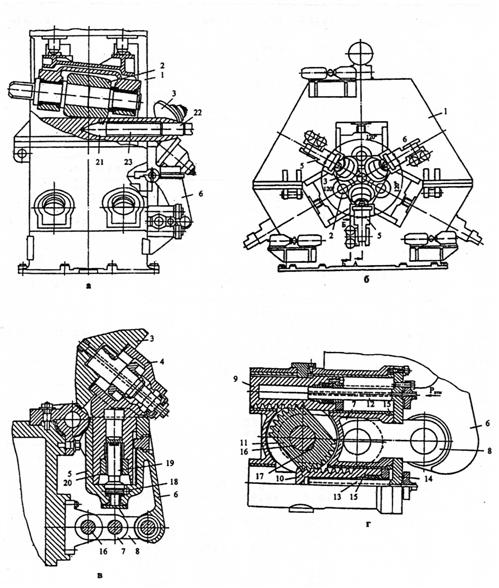

Для обеспечения обкатки передних концов гильз на трехвалковом прошивном стане (или трехвалковом стане-элонгаторе) была разработана новая конструкция клети [14], которая должна была упростить ее обслуживание и настройку благодаря облегчению доступа к ее выходной стороне (рис. 4).

Рис. 4 Клеть трехвалкового прошивного стана с обкатным устройством:

а – общий вид; б – вид со стороны упорно-регулировочного механизма;

в – узел крепления холостого валка; г – привод перемещения холостого валка

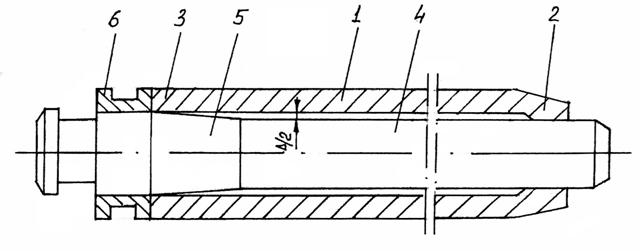

Предлагаемая клеть 1 трехвалкового прошивного стана с рабочими валками 2 содержит три холостых валка 3, установленных в опорах 4, размещенных в индивидуальных кассетах 5, каждая из которых крепится на торце станины со стороны выхода гильзы при помощи рычага 6, выполненного за одно целое с кассетой и шарнирно установленного на станине (см. рис. 4б). Рычаг 6 связан с рычагами 7 и 8 (см. рис. 4в), соединенными с механизмом радиального перемещения холостого валка, который выполнен в виде двух гидроцилиндров 9 и 10 (см. рис. 3г), корпуса которых связаны между собой зубчатой шестерней 11. Штоки 12 и 13 гидроцилиндров закреплены направляющие гильзы 15. Ось 16 неподвижно связана с шестерней шпанкой 17. Механизм перемещения относительно кассеты каждого холостого валка состоит из червячной передачи 18, винта 19 и гайки 20, запрессованной в его опоре. В клети размещена прошивная оправка 21 и раскатная оправка 22, установленные на стержне 23 (см. рис. 3а). Во время обкатки переднего конца гильзы силовые рычаги 6-8 воспринимают усилие деформации и передают гидроцилиндру 9 лишь незначительную нагрузку, что позволяет использовать привод небольшой мощности и малых габаритов, поэтому кассеты можно быстро устанавливать и снимать.

Работа устройства для заострения концов гильз может осуществляться по трем разработанным вариантам.

По первому варианту осуществляется заострение переднего конца гильзы. Работа механизмов клети по первому варианту осуществляется следующим образом. Перед началом прошивки приводные валки 2 с помощью нажимных устройств устанавливают на заданный таблицей прокатки размер калибра. Предварительно устанавливают необходимый угол подачи рабочих валков (![]() в) выбор угла подачи холостых валков (

в) выбор угла подачи холостых валков (![]() х) осуществляется в зависимости от угла

х) осуществляется в зависимости от угла ![]() в и степени обжатия во втором очаге деформации. Необходимую величину размера калибра второго очага деформации устанавливают регулировкой положения холостого валка относительно кассеты.

в и степени обжатия во втором очаге деформации. Необходимую величину размера калибра второго очага деформации устанавливают регулировкой положения холостого валка относительно кассеты.

Для осуществления заострения переднего конца гильзы холостые валки сводят одновременно на заданный калибр путем перемещения трех кассет за счет подачи жидкости высокого давления (100 атм) от гидросистемы в полости запирающих цилиндров 9. В результате этого корпус гидроцилиндра 9 получает перемещение в направлении гильзы.

За счет имеющейся на корпусе зубчатой нарезки происходит вращение шестерни 11, которая передается оси 16. При этом происходит перемещение шарнирно связанных силовых рычагов 6, 7 и 8, которые перемещают кассету 5 к оси прокатки.

Прошивка исходной заготовки в гильзу осуществляется в первом очаге деформации, образованной приводными валками и прошивной оправкой 21, заострение конца гильзы при этом происходит во втором очаге деформации между холостыми валками 3 и раскатной оправкой 22 (оправки 21 и 22 размещены на стержне 23).

Последовательно осуществляется прошивка заготовки в гильзу с одновременным заострением ее переднего конца. После окончания заострения гильзы производится разведение кассет с холостыми валками для обеспечения выхода гильзы из клети. Для этого рабочую жидкость подают в полости открывающих цилиндров 10. В результате перемещения корпуса цилиндра 10 поворачиваются шестерни 11 и ось 16, что приводит к изменению положения силовых рычагов 6, 7 и 8 и к отводу кассет 5 от гильзы.

Во время заострения гильзы усилие деформации воспринимают силовые рычаги 6, 7 и 8, которые передают на гидроцилиндр 8 лишь незначительную нагрузку. Это позволяет использовать привод меньшей мощности и уменьшить его габариты.

Согласно второму варианту дополнительно обеспечивается центровка дорнштанги и поддержание гильзы при ее транспортировке. Для этого на кассете с обеих сторон размещаются специальные двухплунжерные гидравлические цилиндры, которые обеспечивают радиальное перемещение холостых валков, необходимое для центрования дорнштанги и поддержания гильзы при ее транспортировке.

Третий вариант отличается от второго тем, что гидроцилиндр для центрования дорнштанги и поддержания гильзы имеет другое оформление и расположение, что обеспечивает возможность установки тяг от дорноупорного механизма к рабочей клети.

Рассмотрим более подробно вопросы использования обкатного устройства в качестве центрователя и перехватчика дорнштанги на выходной стороне стане.

Процесс прошивки заготовки в трехвалковом прошивном стане, как было отмечено выше, характеризуется кольцевой зоной максимальных напряжений в каждом сечении в отличие от процесса прошивки в двухвалковых станах, где эта зона находится на оси заготовки. Поэтому при прошивке в двухвалковом стане имеет место явление самоцентрирования оправки по оси заготовки. В связи с отмеченными особенностями прошивки заготовки в трехвалковом стане необходима силовая центровка упорного стержня оправки для обеспечения необходимой точности гильз по толщине стенки.

Для этого выходная сторона должна быть оборудована как минимум двумя центрователями стержня. Учитывая, что на выходной стороне должно быть смонтировано также устройство для подготовки передних концов гильз имеет смысл отказаться от традиционного состава оборудования выходной стороны прошивных станов пилигримовых агрегатов, включающего качающийся или стационарный с механизмом регулирования положения рольганг и устройство для установки и удержания стержня с оправкой.

Целесообразно выходную сторону трехвалкового прошивного стана оборудовать следующим образом:

- непосредственно после клети прошивного стана устанавливается обкатное устройство, выполняющее технологические операции центровки стержня перед прошивкой, обкатки переднего конца гильзы и удержания стержня по оси после прошивки;

- непосредственно возле упорно-регулировочного замка устанавливается второй центрователь стержня, выполняющий операцию центровки стержня перед прошивкой;

- возможна установка третьего центрователя между обкатным устройством и вторым центрователем;

- после обкатного устройства устанавливается трайбаппарат, обеспечивающий выход гильзы из зоны действия обкатного устройства при закрытом упорном замке;

- между центрователями устанавливается необходимое количество качающихся роликов с индивидуальным приводом, выполняющих операции удержания гильзы со стержнем по оси прошивки и транспортировки ее после того, как обкатное устройство зафиксирует положение стержня и откроется замок.

Представляет интерес вопрос использования устройства для подготовки концов гильз в качестве первого центрователя и перехватчика. В результате анализа этого вопроса было установлено, что эти функции надежнее всего выполняются механизмом с трехточечным приложением нагрузки к стержню оправки.

Для обеспечения силовой центровки стержня и удерживания его после прошивки, а также для выполнения обкатки переднего конца гильзы необходимо иметь три фиксированных положения рабочего инструмента обкатного устройства:

- сведения инструмента на размер, равный диаметру цилиндрической оправке на стержне для осуществления функции центрователя и перехватчика;

- установка инструмента на размер, соответствующий калибру для обкатки конца гильзы для осуществления необходимой деформации переднего конца гильзы;

- установка инструмента на размер, превышающий наружный диаметр гильзы для осуществления свободного прохождения последней на выходную сторону стана.

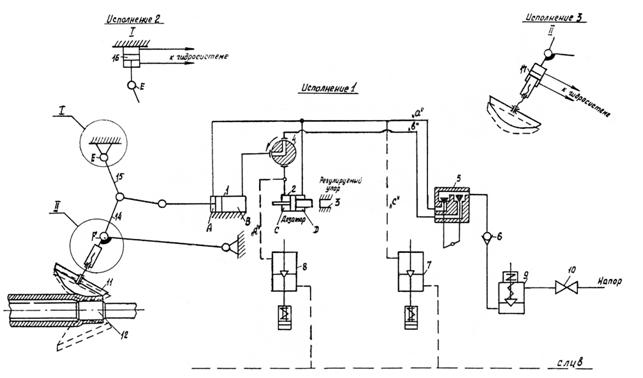

Для функционирования обкатного устройства в указанных выше режимах разработана специальная система управления, приведенная на рис. 5.

Рис. 5 Система управления работой обкатного устройства

Для управления положением каждого холостого валка система включает:

- рабочий цилиндр 1 с диаметром поршня 200 мм и диаметром штоков 100 мм, обеспечивающий через систему рычагов при ходе поршня 165 мм перемещение холостого валка на 150 мм;

- дозирующий цилиндр 2 с диаметром поршня 150 мм и диаметрами штоков 100 и 50 мм, обеспечивающего с помощью упора регулируемое в пределах 0-25 мм перемещение и фиксацию положения холостых валков от начальной установки на размер калибра при обкатке гильзы;

- систему клапанов и трубопроводов, обеспечивающих необходимую последовательность перемещения холостых валков, которая подключена к централизованной напорной магистрали с давлением 100 атм и сливной магистрали. Система включает: регулируемый упор положения штока дозатора 3, клапан промежуточного положения 4, управляемый клапан 5 напорных магистралей «а» и «в», обратные клапаны 6 и 13, электромагнитные клапаны 7 и 8 сливных магистралей «с» и «

», электрический клапан 9 и вентиль 10 напорной магистрали.

», электрический клапан 9 и вентиль 10 напорной магистрали.

Положение поршня рабочего цилиндра 1 обеспечивает установку холостых валков 11 относительно раскатной оправки 12.

Центрователи стержня и транспортирующее устройство гильз

Центрователь стержня предназначен для поддержания и центрирования дорнштанги перед и во время прошивки. По ходу прокатки размещено три трехроликовых центрователя 8, каждый из которых установлен на общей фундаментной плите выходной стороны стана (рис. 2). Открытие и закрытие роликов центрователей производится при помощи системы рычагов от пневматического цилиндра. Ролики центрователей холостые и установлены на подшипниках качения. Регулирование открытия роликов производится при помощи специального винта. Открытие роликов центрователей производится по мере подхода переднего торца гильзы.

Для снятия прошитой гильзы со стержня и перемещения последнего на стойках центрователей закреплены рамы с траспортирующими роликами. На первых двух центрователях установлено по одной паре роликов, а на третьем – две пары. Открытие и закрытие траспортирующихся роликов осуществляется посредством системы рычагов от пневматического цилиндра. Привод вращения каждой пары роликов осуществляется от электродвигателей через шестеренную клеть и универсальные шпиндели.

Для возможности транспортирования коротких гильз на первых двух центрователях установлены промежуточные роликовые опоры.

Для осуществления центрирования стержня и гильзы может быть использован роликовый центрователь, разработанный ОАО «ЭЗТМ» [15].

Упорно-регулировочный механизм

В предложенной концепции прошивного стана упорно-регулировочный механизм (рис. 2) выполнен в двух вариантах.

Для удержания вращающегося стержня при прошивке установлен упорный регулировочный механизм 9. Станина упорного механизма закреплена на фундаментной плите и в своей верхней части соединена двумя тягами с рабочей клетью. В станине установлен корпус, в котором на двух радиальных и одном упорном сферических роликоподшипниках установлен полый шпиндель, на конце которого насажена муфта, для соединения последнего с дорнштангой.

Через полую часть шпинделя и систему трубопроводов к дорнштанге подводится охлаждающая вода. Поворот корпуса в горизонтальной плоскости на 90 0 при раскрытии и закрытии упорного механизма производится посредством гидравлического цилиндра двойного действия, плунжер которого является одновременно и зубчатой рейкой, находящейся в зацеплении с зубчатым колесом, на валу которого на шпонке установлен корпус шпинделя. Стопорение корпуса в рабочем положении осуществляется защелкой, поворачивающейся вокруг вертикальной оси с приводом от пневматического цилиндра.

Второй вариант упорно-регулировочного механизма отвечает современным тенденциям воздействия на геометрические параметры прокатываемых гильз путем перемещения оправки в процессе прокатки.

При соответствующем положении оправки в период заполнения очага деформации во входном конусе валков необходимо создать достаточно сил для осуществления вторичного захвата при уменьшенном зазоре между валками и оправкой с целью утонения переднего конца гильзы со стороны внутреннего диаметра.

Для этого целесообразно осуществлять глубокую зацентровку переднего торца нагретой заготовки перед задачей ее в прошивной стан.

3-х валковая схема предлагаемого стана облегчит условия как первичного, так и вторичного захвата из-за отсутствия направляющих линеек, тормозящих осевое перемещение гильзы при прошивке. Полезным фактором в этом случае является также действие заднего подпора на заготовку с помощью имеющегося вталкивателя 6 (рис. 2).

Получение утоненного переднего конца гильзы позволяет перераспределить величину обжатия таким образом, что при обкатке переднего конца гильзы холостыми валками на выходной стороне клети достигается снижение величины обжатия по стенке, что благоприятно сказывается на энергосиловых параметрах обкатки, снижая их. Это в свою очередь снижает межочаговую деформацию гильзы.

Одной из проблем процесса прошивки гильз на косовалковых станах является уменьшение диаметра заднего конца гильзы, что с одной стороны усложняет процесс снятия гильзы со стержня после обкатки переднего конца гильзы на дополнительной цилиндрической оправке (утолщение на стержне).

Кроме того, такое явление приводит к увеличению необходимого зазора между гильзой и дорном, что неблагоприятно сказывается на процессе пилигримовой прокатки, так как увеличение этого зазора уменьшает фактическую длину рабочей части валков и кроме того увеличивает поперечную деформацию раската в калибре, снижая вытяжную способность валков, ограничивая тем самым величину подачи и тем самым производительность пилигримового стана.

Упорно-регулировочный механизм, обеспечивающий перемещение оправки в процессе прокатки заднего конца гильзы, позволяет получить гильзу на заднем конце с увеличенным внутренним диаметром.

Это решает проблему снятия гильзы со стержня после прошивки с обкаткой переднего конца (при условии минимальной кривизны гильзы по длине и ее овальности).

Для осуществления перемещения оправки в процессе прошивки (элонгирования) предлагается использовать упорно-регулировочный механизм конструкции ОАО «ЭЗТМ» [16].

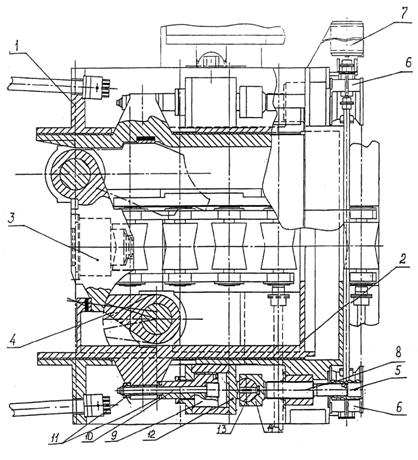

Упорно-регулировочный механизм содержит станину 1, установленную на ней каретку 2 с упорной головкой 3 и замком 4, которая удерживает оправочный стержень с оправкой, и винтовой механизм перемещения каретки 2 (рис. 6). Последний выполнен в виде закрепленных на станине 1 параллельно каретке по разные стороны от нее двух винтов 6, кинематически связанных через редукторы 6 с электродвигателем 7. Соосно осям 8 винтов 5 механизма перемещения каретки на станине 1 установлены гидроцилиндры 9 перемещения стержня с оправкой. Штоки 10 гидроцилиндров 9 через сферические подпятники 11 соединены с кареткой 2. На корпусах 12 гидроцилиндров 9 закреплены сферические опоры 13, которые связаны со сферическими подпятниками 14, установленными на винтах 5 механизма перемещения каретки 2.

Рис. 6 Упорно-регулировочный механизм конструкции ОАО «ЭЗТМ» [16]

Упорно-регулировочный механизм работает следующим образом.

До начала процесса прокатки каретку 2 упорно-регулировочного механизма со стержнем и оправой устанавливают в крайнее заднее положение, штоки 10 гидроцилиндров 9 также находятся в крайнем заднем положении.

Стержень с оправкой перемещают в процессе прокатки переднего и заднего концов гильзы с целью их утонения.

При прокатке заднего конца гильзы в заднюю полость гидроцилиндров 9 опять подают давление, штоки 10 гидроцилиндров начинают передвигаться в крайнее переднее положение, перемещая при этом каретку 2 со стержнем и оправкой во время прокатки заднего конца гильзы. После прокатки заднего конца гильзы штоки 10 гидроцилиндров 9 и каретку возвращают в исходное крайнее заднее положение.

Возникающие в процессе прокатки переднего и заднего концов гильзы в результате перекоса каретки поперечные усилия не воздействуют на штоки 10 гидроцилиндров, а через сферические опоры 13 воспринимаются корпусами 12 гидроцилиндров 9.

Особенностью подготовки передних концов на прошивном косовалковом стане является осуществление деформации переднего конца гильзы непосредственно в процессе прошивки, что практически не влияет на увеличение машинного времени.

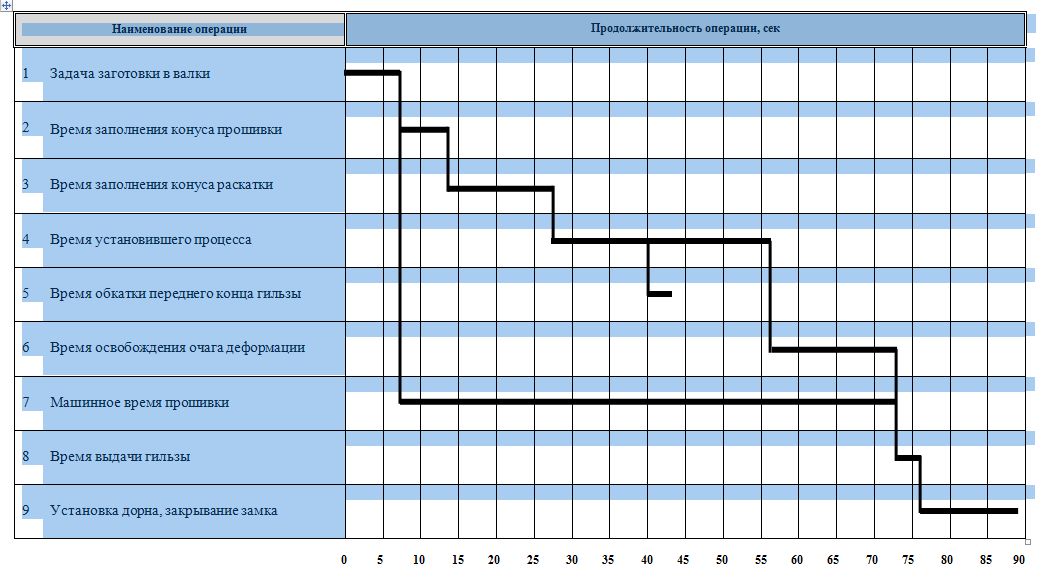

На рис. 7 приведен график продолжительности операций прошивки (средние значения для гильз всего сортамента) с одновременной подготовкой передних концов гильз по прошивном косовалковом стане ТПА 6-12" НТЗ им. К. Либкнехта.

График продолжительности операций процесса прошивки

Рис. 7 График продолжительности операций прошивки с одновременной обкаткой переднего конца гильзы

В результате прошивки с подготовкой переднего конца гильза перед пилигримовой прокаткой имеет вид, приведенный на рис. 8.

Рис. 8 Положение гильзы с подготовленным передним концом на дорне

перед пилигримовой прокаткой:

1 – основная часть гильзы, 2 – подготовленный передний конец, 3 – задний конец гильзы, 4 – основная часть дорна, 5 – конический хвостовик дорна, 6 – дорновое кольцо(∆ –зазор между гильзой и дорном)

Применение дорна с коническим хвостовиком и гильзы с подготовленным передним концом обеспечивает центровку гильзы на дорне перед пилигримовой прокаткой, что снижает разностенность труб и увеличивает выход годного.

Презентация

Контакты

Контакты

НАШІ КОНТАКТИ:

м. Дніпро

ISSN 20760507

Керівник проекту - Гриньов Володимир Анатолійович