Концепция трехвалкового прошивного стана для модернизации трубопрокатного агрегата (ТПА) 5-12″ с пилигримовыми станами. Приводные шпиндели прошивного стана. Часть III |

\\ Статьи

Реферат Часть III

Предложена конструкция и выполнен технический проект шарового шпинделя для передачи вращения рабочему валку от приводных электродвигателей при допустимом угле перекоса шпинделя 8°.

Для передачи вращающего момента рабочим валкам прокатных станов используются шпиндельные устройства с шарнирами трения скольжения, с шарнирами трения качения и комбинированные.

С шарнирами трения скольжения применяют трефовые, зубчатые и универсальные шпиндели. Наличие зазоров между трефовой муфтой и валом вызывает повышенные динамические нагрузки, при большой выработке носящие ярко выраженный ударный характер. Поэтому в большинстве случаев трефовые шпиндели заменены универсальными, однако и в этих шпинделях наличие технологических зазоров между бронзовым вкладышем и лопастью величиной 1-2 мм приводит к появлению динамических усилий, в 2-3 раза превышающих статические.

Универсальные шпиндели требуют большого расхода цветных металлов на замену изношенных вкладышей. По сравнению с универсальными зубчатые шпиндели относительно компактны, не требуют расхода бронзы, имеют меньшие потери на трение и меньшую массу, больший срок службы. Главным недостатком зубчатых шпинделей является малый допустимый угол переноса осей (до 6°).

Для устранения недостатков перечисленных конструкций на ряде станов применяют универсальные шпиндели с шарнирами на подшипниках качения по типу карданных валов автомобилей. Зазоры в таких шарнирах минимальны, смазка их не представляет затруднения. Однако шарниры такого типа не допускают осевых смещений вала, что приводит к необходимости применения скользящих посадок деталей. Нагрузочная способность таких шарниров примерно двое меньше, чем шарниров с бронзовыми вкладышами, кроме того, увеличены их радиальные габариты.

Дальнейшим развитием конструкций шарниров с трением качания являются конструкции Днепропетровского металлургического института и других организаций. В этих конструкциях передача крутящего момента осуществляется звеном лунка – шар – паз, кроме того, допускается осевое перемещение шарнира, а также значительные углы переноса (до 8-10°).

Технический проект шарового шпинделя

для трехвалкового прошивного стана

Применение шаровых шпинделей на трехвалковом прошивном стане обеспечит надежное центрирование, уменьшение биения шпинделя, снижение вибраций рабочей линии и инерционных усилий.

Представленный проект является одним из вариантов конструкции привода рабочих валков трехвалкового прошивного стана, который обеспечивает передачу крутящего момента с минимальной неравномерностью угловой скорости в течение одного оборота.

Конструкция шарового шпинделя

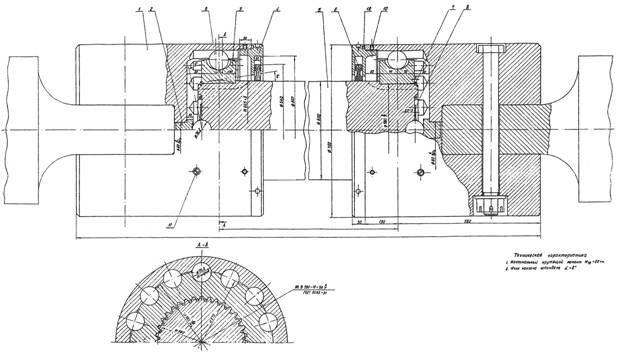

Общий вид шарового шпинделя приведен на рис. 9. Конструктивно шаровой шпиндель состоит из обоймы 1, передающей вращение к рабочему органу (валкам), внутренней втулки 3 и вала 5. Связь головки 3 с валом 5 осуществляется с помощью шлицевого соединения. Шарнир шпинделя представляет собой зубчатую муфту, в которой зуб внутренней втулки – головки 3 представлен в виде сменного элемента – шара 9, а пазы, в которых находятся шары, выполнены овальной формы. Передача крутящего момента от наружной обоймы 1 к головке 3 или наоборот, осуществляется через стандартные шары по ГОСТ 3722. Центрование наружной обоймы 1 относительно головки 3 отличается высокой надежностью и выполняется по сфере головки и охватывающему ее внутреннему цилиндру наружной обоймы. Перекос осей наружной обоймы 1 и головки 3 осуществляется за счет сферической формы головки и необходимого радиального зазора между шаром и охватывающим его цилиндром, образованных полуцилиндрическими пазами обоймы и втулки. Этой же цели служит и подпятник 2, запрессованный в осевое отверстие обоймы 1. Для повышения срока службы шпинделя применена индивидуальная смазка в каждый шарнир через пробку 11. Может быть осуществлена также циркуляционная смазка от общей системы смазки стана. В этом случае смазка подается к шарнирам шпинделя без остановки стана. Для предотвращения вытекания смазки из полости шарнира используются уплотнения 6 и 12. Уплотнение 6 размещено в крышке 4, расположенной со стороны вала 5.

Предложенный шаровой шпиндель допускает максимальный угол перекоса осей – 8°.

Рис. 9 Шаровой шпиндель

Расчет шарового шпинделя

Исходные данные расчета шаровых шпинделей в соответствии с методиками [17, 18]:

1. Максимальный крутящий момент на одном шпинделе, Мкр.max |

– 30 тм |

|

2. Максимальный диаметр шарнира шпинделя, Dmax |

– 700 мм |

|

3. Диаметр вала шпинделя, dв |

– 400 мм |

|

4. Максимально допустимый угол между осями в сочленениях, φmax |

– 8o |

Расчет вала шпинделя

Материал – сталь 40ХН.

Условие прочности вала

Мкр.max = τmax ∙ Wкр (1)

где τmax - максимальные напряжения при кручении вала, кг/м2;

Wкр ≈ 0,2 ![]() - момент сопротивления вала при кручении, мм3.

- момент сопротивления вала при кручении, мм3.

Коэффициент запаса прочности

(2)

(2)

где ![]() = 0,6 σт - средний предел текучести при сдвиге, кг/м2;

= 0,6 σт - средний предел текучести при сдвиге, кг/м2;

σт - средний предел текучести при растяжении, кг/м2.

Для стали 40ХН границы разброса предела текучести

80 кг/мм2 ≤ σт ≤ 130 кг/мм2;

σт.ср = 105 кг/мм2;

τт.ср = 0,6 ∙ 105 = 63 кг/мм2;

![]() =

=  2,34 кг/мм2.

2,34 кг/мм2.

Таким образом, коэффициент запаса прочности вала по пределу текучести при сдвиге составляет:

![]() = 26,9.

= 26,9.

Расчет шлицевого соединения

Материал – сталь 40ХН.

Условие прочности шлицевого соединения:

[Мкр] = Ƶ ∙ F ∙ rср ∙ ℓ ∙φ ∙ [σ см] (3)

где [Мкр] – допускаемый крутящий момент, кг/мм2;

Ƶ = 36 – количество шлицев, шт;

F = 0,5 (Dн – dв) – (∫+r) – рабочая контактная поверхность шлица, мм2;

rср = 0,5 Dср – средний радиус шлицевого соединения, мм;

ℓ = 140 – рабочая длина шлица, мм;

φ = 0,75 – коэффициент неравномерного нагружения;

[σ см]=0,56 σт – допускаемое напряжение на смятие, кг/мм2;

Dн= 400 – наружный диаметр шлицевого соединения, мм;

dв = 320 – внутренний диаметр шлицевого соединения, мм;

∫ = 5 – ширина фаски, мм;

r = 10 – радиус перехода шлица к канавке, мм;

Dср = 0,5(Dн + dв) – средний диаметр шлицевого соединения, мм.

F = 0,5 (400 – 320) – (5 + 10) = 25 мм;

rср = 0,5 ![]() мм;

мм;

[σ см] = 0,56 ![]() 59 кг/мм2;

59 кг/мм2;

[Мкр] = 36 ∙ 25 ∙ 180 ∙ 140 ∙ 0,75 ∙ 59 = 1000 тм.

Коэффициент запаса прочности шлицевого соединения по моменту составляет:

n = ![]() = 33,3 (4)

= 33,3 (4)

Расчет втулки

Материал – сталь 40ХНМА.

Предел текучести

85 кг/мм2 ≤ σт ≤ 160 кг/мм2;

Средний предел текучести σт.ср = 122,5 кг/мм2;

Средний предел текучести при сдвиге

τт.ср = 0,6 σт.ср = 0,6 ∙ 122,5 = 73,5 кг/мм2;

Максимальные касательные напряжения

![]() =

= ![]() , (5)

, (5)

где момент сопротивления кручению Wкр определяется из выражения

Wкр = 0,2 D (6)

(6)

Dн = 499 – наружный диаметр втулки, мм;

Dвн = 380 – внутренний диаметр втулки, мм

Wкр = 0,2 ∙ 499 = 16,48 ∙ 106 мм3

= 16,48 ∙ 106 мм3

![]() =

=  = 1,82 кг/мм2 (7)

= 1,82 кг/мм2 (7)

Коэффициент запаса прочности по пределу текучести при сдвиге составляет:

n =  = 40,4

= 40,4

Расчет обоймы

Материал – сталь 40ХНМА;

σт.ср = 122,5 кг/мм2;

τт.ср = 73,5 кг/мм2.

Наружный диаметр обоймы Dн = 700 мм, внутренний диаметр

Dвн = 651,2 мм.

Момент сопротивления кручению

Wкр = 0,2 ∙ D &&&= 0,2×7003

&&&= 0,2×7003  = 17,3 106 мм3;

= 17,3 106 мм3;

![]() =

=![]() =

=  = 1,73 кг/мм2.

= 1,73 кг/мм2.

Коэффициент запаса прочности по пределу текучести при сдвиге составляет

n =  = 42,5

= 42,5

Выбор зазоров

Радиальный зазор выбирается из условий перекоса шпинделя:

& = Rо (1 – сosφ max) (8)

где & – разность диаметров отверстия под шар и самого шара, мм (радиальный зазор);

Rо – 287,5 – радиус центра тяжести шара, мм;

φ max – максимальный угол перекоса валов в сочленениях шпинделя;

& = 287,5 (1 – сos 80) = 2,8 мм.

Расчет контактной прочности

Максимальное контактное усилие, действующее на шар:

Ро =  , (9)

, (9)

где Өi =  – коэффициент упругости контактируемых тел;

– коэффициент упругости контактируемых тел;

i – индекс, контактируемого тела (i = 1 – шар, i = 2 – втулки или обоймы);

Еi – модуль упругости материала, кг/мм2;

mi – коэффициент, характеризующий отношение продольного удлинения к поперечному сжатию;

σmax – максимальное контактное напряжение, кг/мм2;

μ, ν – коэффициенты эллиптических интегралов;

ρ – радиусы кривизны контактируемых тел, мм-1.

В расчете принимается:

- для шара Е1 = 2,12 ∙ 104 кг/мм2;

- для втулки (обоймы) Е2 = 2,04 ∙ 104 кг/мм2;

- m1 = m2 = 3.

Определяются значения Өi и радиусов кривизны:

Ө1 =  = 1,676 ∙ 10-4

= 1,676 ∙ 10-4  ;

;

Ө2 =  = 1,742 ∙ 10-4

= 1,742 ∙ 10-4  .

.

Для поверхности шара

ρ = ![]() = 0,0263 мм-1;

= 0,0263 мм-1;

ρ11 = ρ12 = ρ;

Для поверхности втулки (обоймы)

ρ21 = ![]() = - 0,0253 мм-1

= - 0,0253 мм-1

ρ22 = ![]() 0.

0.

Значения коэффициентов μ и ν определяются в зависимости от параметра τ:

τ =  (10)

(10)

При τ = 0,9275 определяем:

μ = 3,526;

ν = 0,4297.

Максимальное контактное напряжение σmax определяется для более мягкого из контактирующих тел (втулка или обойма) следующим образом:

σmax = ![]() (11)

(11)

где ![]() =

= ![]() - допускаемые контактные напряжения, кг/мм2;

- допускаемые контактные напряжения, кг/мм2;

![]() = σт - допускаемые напряжения при коэффициенте запаса прочности n = 1; кг/мм2;

= σт - допускаемые напряжения при коэффициенте запаса прочности n = 1; кг/мм2;

σт = 122,5 - предел текучести стали 40ХНМА, кг/мм2;

m = 0,6 - коэффициент, определяющий отношение допускаемых напряжений к допускаемым контактным напряжениям;

ψ = 0,63 - коэффициент поправки на твердость материала при НВ = 500.

Таким образом, максимальное контактное напряжение:

σmax = ![]() = 324 кг/мм2

= 324 кг/мм2

Максимальное контактное усилие:

ρо =  23,9 ∙ 103 кг

23,9 ∙ 103 кг

Разрушающее усилие определяется:

ρρ = cd2 = (4800 ÷ 5400) ∙ 7,622 = (27,9 ÷ 31,4) ∙ 104 кг,

где с - опытный параметр, определяющий диаметральные напряжения

при испытании шаров на разрушение, кг/см2;

d - диаметр шара, см.

Коэффициент запаса прочности по шарам из условий их разрушения составляет

n = ![]() = 11,6 (12)

= 11,6 (12)

Таким образом, расчеты шпиндельного соединения трехвалкового прошивного стана определяют значительный запас прочности основных деталей, что обеспечивает его работоспособность при принятых исходных данных расчета.

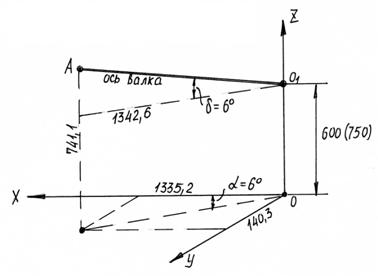

Рис. 10 Расчетная схема для определения координат оси верхнего рабочего валка

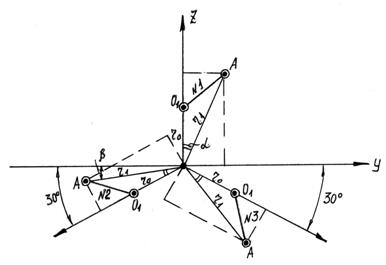

Рис. 11 Расчетная схема для определения осей валков

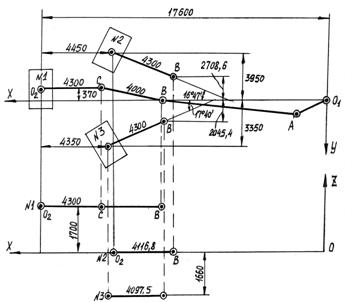

Рис. 12 Расчетная схема определения координат осей двигателей

и промежуточного шпинделя

Расчетные схемы определения координат оси валков, двигателей и промежуточного шпинделя приведены на рис. 10, 11, 12.

Методика расчета пространственных углов между осями включает:

Определение координаты двух точек каждой оси, имеющих одну общую точку (например, точка 2):

ось 1 х1; х2 ось 2 х2; х3

у1; у2 у2; у3

Ƶ1; Ƶ2 Ƶ2; Ƶ3

Определение длин осей

L1 = ![]() (13)

(13)

L2 = ![]() (14)

(14)

Определение направляющих косинусов в выбранной системе координат:

|

ℓ1 = |

ℓ2 = |

(15) |

|

m1 = |

m2 = |

(16) |

|

n1= |

n2= |

(17) |

Определение функции угла и угла в точке пересечения осей

сosφ = ℓ1 ℓ2 + m1 m2 + n1n2 (18)

Расчет углов в сочленениях шпинделей на входной стороне стана ведется для следующих исходных данных

ro = 600 мм, ʆ = 6о, δ = 6о.

Для определения параметров входной стороны прошивного стана с тремя приводными двигателями необходимо составить программу расчета, оптимизируя необходимые параметры (то ли допускаемый угол переноса осей φдоп = 8о, то ли длины шпинделей).

При этом обеспечение φдоп = 8о может быть достигнуто за счет изменения положения приводных двигателей, изменением угла раскатки рабочих валков при изменении размера параметра валков прошивного стана.

Необходимо также просчитать параметры входной стороны стана с учетом увеличения угла подачи рабочих валков до 12о.

Выводы

- Предложена концепция трехвалкового прошивного стана валкового типа для реконструкции ТПА 5-12'' с пилигримовыми станами ПАО «Интерпайп НТЗ». Прошивной стан может использоваться и как стан элонгатор для раскатки стаканов с одновременной прошивкой донышка.

- Основными особенностями предложенного прошивного стана являются: индивидуальный привод рабочих валков; наличие на выходной стороне рабочей клети стана универсального устройства для обкатки передних концов гильз; применение упорно-регулировочного механизма для перемещения стержня с оправкой в процессе прошивки, применение центрователей стержня оправки.

- Выполнен технический проект шарового шпинделя для передачи вращения рабочему валку от приводного электродвигателя с максимальным допустимым углом перекоса 8o.

- Необходимо дополнительно рассмотреть вопрос оптимального расположения трех приводных электродвигателей при допустимом угле перекоса шпинделя 8o с учетом возможного изменения углов раскатки рабочих валков и длин шпинделей.

- Предложенная концепция может служить основой для разработки технического задания на проектирование трехвалкового прошивного стана для средней ТПА с пилигримовыми станами.

- Результаты исследований могут быть использованы ГП «Укргипромез» для разработки задания на технический проект 3-х валкового прошивного стана для модернизации ТПА 5-12'' с пилигримовыми стана ПАО «Интерпайп НТЗ».

СПИСОК ЛИТЕРАТУРЫ

1. Производство труб на агрегатах с трехвалковым раскатным станом / Е.П. Барабашкин, И.К. Тартаковский. – М.: Металлургия, 1981. – 148с.

2. Пляцковский О.А. Основные направления развития горячей пилигримовой прокатки труб. «Производство труб», № 3.- М.: Металлургия, 1977 (МЧМ СССР).

3. Остренко В.Я. Преимущества использования трехвалковых прошивных станов в составе трубопрокатных агрегатов. «Производство труб», № 3, -М.: Металлургия, 1977 (МЧМ СССР), с. 6-11.

4. Напряженное состояние заготовки в станах поперечно-винтовой прокатки с различным количеством рабочих валков / П.И. Полухин, Ю.М. Матвеев, Р.М. Голубчик и др. Производство сварных и бесшовных труб. Сб. статей УралНИТИ, вып. VI, - М.: Металлургия, 1966, с. 80-86.

5. Тетерин П.К. Теория поперечной и винтовой прокатки. Изд. 2-е перераб. и доп. – М. : Металлургия, 1983, – 270 с.

6. Технология прокатного производства / А.П. Грудев, Л.Ф. Машкин, М.И. Ханин. – М. : Металлургия, 1994. – 656 с.

7. Технология винтовой прошивки / И.Н. Потапов, П.И. Полухин. 2-е изд. перераб. и доп. – М. : Металлургия, 1990. – 344 с.

8. Трубное производство: Учебник / Б.А. Романцев, А.В. Гончарук, Н.М. Вавилкин и др., 2-е изд. испр. и доп. – М. : МИСИС, 2011., - 970 с.

9. Производство труб: Учебное пособие / Ю.Ф. Шевакин, А.П. Коликов, Ю.Н. Райков. под ред. акад. РАЕН Ю.Ф. Шевакина. – М. : Интермет Инжиниринг, 2005. – 568 с.

10. Современные трубные станы / Я.Е. Осада, А.С. Зинченко, Ю.Г. Крупман. – М. – Металлургия, 1977, – 368 с.

11. Авторское свид. № 214478, СССР / И.К. Тартаковский, П.М. Финагин, П.И. Полухин и др. Б.И., 1968, № 12, с. 13.

12. Трехвалковый прошивной стан реконструируемого агрегата ТПА 550 / И.Г. Гетия, В.Я. Осадчий, А.С. Голодягин и др. Металлург, 1983, № 3, с. 31-32.

13. Основные направления при проектировании трубопрокатных агрегатов с пильгерстанами / И.С. Ревес, П.М. Финагин, И.К. Тартаковский, Металлургическое оборудование (НИИ информтяжмаш), М. : 1967, с. 3-11.

14. Авт. свид. 810311, СССР. Клеть косовалкового стана. / Г.А. Бибик, В.М. Друян, О.А. Пляцковский и др. Б И, № 9, 1981.

15. Патент 2308331, Россия. / Б.И. Тартаковский, И.К. Тартаковский, В.В. Бедняков и др. Опубл. 20.10.2007.

16. Патент 2308330, Россия / И.К. Тартаковский, Ю.С. Артемьев, Б.И. Тартаковский и др. Опубл. 20.10.2007.

17. Комаров А.Н. Шпиндели и муфты с шарнирами на телах качения для тяжелых машин (прокатных станов). – Днепропетровск. ДНВП «Системные технологии». 1998. -276 с.

18. Алгоритм расчета шпинделей с шарнирами на телах качения / А.Н. Комаров, А.Ю. Ефименко. Теория и практика металлургии, 1999, № 6., с. 29-31.

Презентация

Контакты

Контакты

НАШІ КОНТАКТИ:

м. Дніпро

ISSN 20760507

Керівник проекту - Гриньов Володимир Анатолійович