Томасовский процесс. Томасовская сталь |

\\ Статьи

Томасовский процесс. Томасовская сталь

Томасовский процесс – технология изготовления стали путем продувки снизу воздухом жидкого фосфористого чугуна в футерованном смолодоломитовым кирпичом конвертере, получившем название томасовского (по имени изобретателя).

Данный способ был запатентован английским металлургом Сидни Гилкристом Томасом, который разработал прочную основную футеровку, создав, таким образом, основу для воплощения основного конвертерного процесса. Особенностью данного метода является то, что удалось осуществить такой обжиг доломита, чтобы добиться спекания его зерен и оплавления их поверхности. Это позволило получать доломит, который не рассыпается в течение долгого времени.

Рис. 1 Сидни Гилкрист Томас

После того, как проведен обжиг, дробление и сортировка по фракциям, зерна доломита (2-5 мм) смешивают с обезвоженной смолой. Осуществляют прессовку кирпичей давлением 30-40 МПа и обжиг в самом конвертере в процессе его разогрева и сушки. Получившиеся в результате коксования смолы частицы углерода прочно скрепляют зерно доломита.

Успешная дефосфорация (очищение от фосфора) металла происходит в условиях увеличенного содержания оксида железа и основности шлака, когда избытки окиси кальция в шлаке позволяют обеспечить получение прочных фосфатов. При наличии основной футеровки, о которой шла речь выше, и за счет присадок извести можно получить достаточную основность.

Применение данного процесса быстро набрало популярность в Европе в конце 70-х – начале 80-х годов 19 столетия, особенно в странах, располагающих богатыми запасами фосфористой железной руды. Однако со временем успешное внедрение передела высокофосфористых чугунов в кислородных конвертерах уменьшило объемы металла, обработанного томасовским методом.

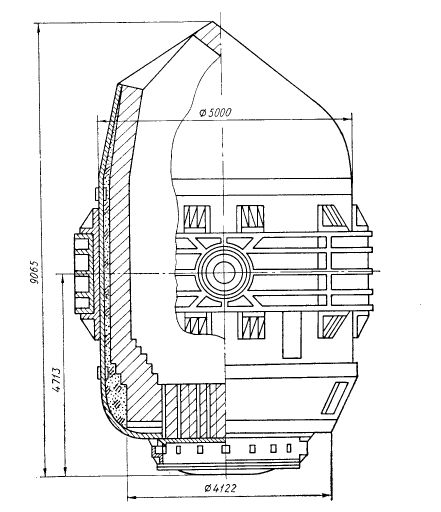

У бессемеровских конвертеров, как говорилось в предыдущей статье, в большинстве случаев приставные днища, а отверстия сопел выполнены в шамотовых фурмах, которые вставляются в гнезда динасовых днищ. Что же касается томасовских конвертеров, то их конические доломитовые днища не имеют фурм, а сопла располагаются в самом их теле. У томасовского конвертера толщина футеровки стен и днища в 1,5-2 раза больше, чем в бессемеровском. Это объясняется большим количеством шлака, которое образуется в первом случае, из-за чего футеровка быстрее изнашивается. Данный конвертер также имеет отличные от бессемеровского площадь поперечного сечения и отношение их внутреннего объема и объема жидкого чугуна.

Рис.2 Схема томасовского конвертера садкой 45 т

Довольно-таки важную роль в томасовском процессе играет известь, которую присаживают для получения основного шлака. Требования к извести такие - она должна быть хорошо обожжена, свежая, содержать минимальное количество углекислого газа, воды, диоксида кремния (кремнезема) и серы, так как диоксид кремния уменьшает флюсующую способность извести, а сера снижает десульфурирующую способность шлака. Применяют известь, содержащую примерно такой состав, %: 90-92 оксида кальция, 0,5-2 оксида кремния, 1-1,5 оксида магния, 0,5-1,2 оксида алюминия, 0,1- 0,2 серы, 3-5 (CO2+ H2O). Для раскисления томасовской стали используют ферромарганец, ферросилиций и алюминий. В случае необходимости науглеродить металл, в ковш присаживают зеркальный чугун вместо ферромарганца, или прибегают к коксу, древесному углю, антрациту или графиту.

Томасовский процесс производства включает в себя такие этапы:

- Загрузка извести в конвертер в размере 12-18% от массы чугуна следом за выпуском предыдущей плавки, контрольный осмотр рабочего состояния стенок и днища;

- Заливка чугуна (конвертер расположен горизонтально);

- Пуск дутья и перевод конвертера в вертикальное положение.

- Продувка чугуна. Сначала окисляются в основном кремний, марганец, часть железа и немного углерод и фосфор. Потом, во втором периоде, активно окисляется углерод и частично фосфор, а уже в третьем периоде – фосфор (до 0,05-0,07%). В томасовском процессе сложнее определять, когда заканчивать продувку, поскольку падение пламени относится к началу третьего периода, когда происходит только интенсивная дефосфорация металла и процесс ещё не закончился.

- После окисления фосфора конвертер возвращают в горизонтальное положение (повалка) и прекращают дутье.

- Сливают шлак, для того чтобы не допустить возвращения фосфора из шлака в металлы в процессе раскисления.

- Металл раскисляется и сливается в ковш.

В первом периоде происходит окисление незначительного количества фосфора. Это объясняется высокой вязкостью шлака и маленькой активностью оксидов кальция, а также тем, что ещё не произошло растворение извести в шлаке и она циркулирует в ванне в форме больших кусков с небольшой удельной поверхностью.

Во время второго периода продувки для окисления углерода имеются благоприятные условия из-за повышенной температуры металла. Низкого содержания марганца и отсутствия кремния. На окисление углерода тратится не только весь поступающий в ванну кислород, но и некоторая часть закиси железа, ранее накопившейся в шлаке. Как подтверждение этого – уменьшение оксидов железа по ходу продувки.

В третьем периоде одновременно окисляются фосфор и железо, которое в виде оксидов поступает из области дутья в шлак. Такое резкое увеличение оксидов железа, обусловленное низким содержанием углерода, приводит к активному растворению извести в шлаке и росту a(CaO).

Для ранней дефосфорации металла обязательно необходимо осуществить вдувание в металл порошкообразной извести или ввести в агрегат, специально изготовленный жидкий известково-железистый шлак. Это относят к недостаткам томасирования. В конце процесса продувки в металле всегда содержит маленькое количество углерода (менее 0,04%) , большое количество азота (больше 0,02%) и кислорода (больше 0,08%). Содержание марганца снижается где-то до 0,1%, что является близким к условиям равновесия реакции его окисления, которая протекает на границе металл-шлак. Нагрева, достигнутого в конце процесса продувки, хватает для нормальной разливки металла.

Сталь, полученная томасовских методом – малоуглеродистая. Если требуется получить сталь с концентрацией углерода 0,1% или больше, то раскисление проводится вместе с науглероживанием металла. Томасовский металл не следует раскислять в присутствии шлака, поскольку удаленный фосфор может обратно перейти из шлака в металл (данный процесс называется рефосфорация).

Отличительной чертой томасовской стали от бессемеровской является большее количество неметаллических включений, кислорода и азота, большая хрупкость и склонность к старению. Это связано с тем, что при томасировании дефосфорация протекает при низкой концентрации углерода в металле. Когда содержание углерода незначительно, активно растет содержание кислорода. А также, в результате маленькой в это время скорости выгорания углерода, азот поглощается металлом из воздуха более интенсивно, чем удаление его пузырями окиси углерода (угарного газа), из-за чего увеличивается содержание азота в стали.

Практика показала, что оптимальным и самым эффективным способом повышения качества томасовской стали является использование для продувки ванные смесей кислорода с другими газами или чистого кислорода.

Длительность продувки (от 16 до20 мин) и цикла плавки (от 25 до 40 мин) в томасовском процессе гораздо больше, чем в бессемеровском. В связи с этим для получения одной и той же годовой производительности число конвертеров в томасовском цехе должно быть больше, чем в бессемеровском.

Производительность томасовского цеха с четырьмя 25-т конвертерами равна примерно 0,5 млн.т. за год, а с четырьмя 40–т конвертерами – 1,5 млн. т за год. Переход на дутье, обогащенное кислородом до 30%, позволяет обеспечить увеличение производительности труда на 15-20%, а выход годных слитков составляет 85-88 % к массе чугуна.

Александр Рыбаков

Источники использованные при написании статьи:

В.И. Баптизманский, М.Я. Меджибожский, В.Б. Охотский "Конвертерные процессы производства стали"

Презентация

Контакты

Контакты

НАШІ КОНТАКТИ:

м. Дніпро

ISSN 20760507

Керівник проекту - Гриньов Володимир Анатолійович