Структура и механические свойства пористых алюминиевых сплавов, полученных методом направленной кристаллизации |

\\ Статьи

Рассматриваются пористые материалы на основе алюминия и его сплавов, обладающие пониженной плотностью, повышенной удельной прочностью, проницаемостью. Их применение возможно в качестве материалов для облегченных строительных деталей, теплообменников, фильтров, звукопоглотителей и т. д. Материал получают методом направленной кристаллизации жидкого металла, насыщенного газом. Этот способ также носит название метода газо-эвтектической реакции или газар-процесс.

Ключевые слова: алюминий, сплавы AlMg3, AlMg6, направленная кристаллизация, насыщение газом, механические свойства.

УДК 620.193.55.001.5

Структура и механические свойства пористых алюминиевых сплавов, полученных методом направленной кристаллизации

Карпов Владимир Юрьевич

Доктор технических наук, профессор.

Национальная металлургическая академия Украины,

Днепропетровск

Комиссарчук Ольга Валериевна

Аспирантка. Национальная металлургическая академия Украины,

Днепропетровск

Получение пористых материалов с определенными параметрами структуры и свойств является одной из важнейших задач современной промышленности. Применение направленной кристаллизации для металлов насыщенных газом позволяет управлять их пористой структурой и соответствующими свойствами [1,2]. Для чистых металлов этот процесс достаточно хорошо изучен, но для получения пористых сплавов, которые имеют больший промышленный потенциал, это сложнее. В связи с этим рассматривается процесс получения пористого алюминия и его промышленного сплава AlMg3, AlMg6, которые широко используются промышленностью.

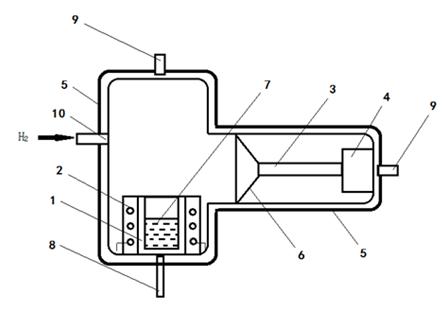

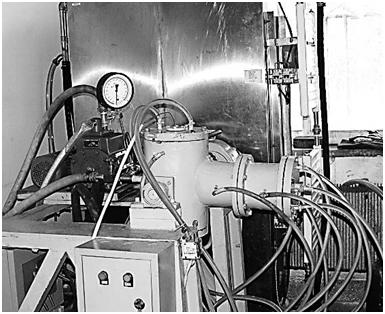

Для изготовления пористых сплавов методом направленной кристаллизации использовалась установка с поворотным механизмом на 90° (рис.1). Основным характерным отличием новой установки стала система нагрева - печь сопротивления была замещена индукционной системой нагрева. Это позволило значительно увеличить скорость нагрева металла, соответственно, увеличилась и производительность работы. Кроме того, при использовании индукционной печи происходит интенсивное перемешивание расплава, что значительно ускоряет процесс насыщения расплава водородом. При применении устройства с 90°- поворотным механизмом, расплав выливается равномерно, разливка происходит плавно и процесс перемешивания расплава выражен гораздо слабее. В этом случае образцы получаются качественнее, с более однородной структурой.

Условия для проведения экспериментов были едины для всех алюминиевых сплавов. В эксперименте был использован алюминий

Рис.1. Схема и установка с поворотным механизмом на 90о:

1 - тигель, 2 - индуктор, 3 - форма; 4 - водоохлаждаемый холодильник, 5 - камера с водяным охлаждением, 6 - лейка; 7-расплав; 8 - термопара; 9 - охлаждающая вода; 10 - газовый клапан.

промышленной чистоты (0,3% примесей), сплавы АМг3, АМг6 и АМг35 в качестве основных материалов. Их расплавляли при 7500С и выдерживали в течение некоторого времени в тигле. Температуру печи контролировали с помощью вольфрам-рениевой термопары с диаметром проволоки 0,35 мм. Автоматический потенциометр служил для регистрации температуры расплава в тигле. Водород вводили в камеру высокого давления для того, чтобы насытить расплав до определенной степени (в дальнейшем будем использовать термин давление насыщения - Рнас). Контроль над давлением кристаллизации проводили с помощью манометра. Чем выше было давление насыщения, тем выше ожидалась конечная пористость образцов.

Форма в эксперименте была изготовлена из стали толщиной 0,3 мм. Тонкий слой антипригарного покрытия был нанесен на форму и летку для предотвращения прямого контакта с металлом. Форма крепилась на медном водоохлаждаемом холодильнике.

После плавления шихты из АМг сплавов, производилась выдержка около 15 минут, что давало возможность установиться равновесию в системе

газ - расплав.

Перед переворотом установки для разливки расплава устанавливалось

требуемое значение давления кристаллизации (Ркр). Эта величина определяла размер пор в отливках газаров. Затем расплав выливался из тигля в форму, где он кристаллизовался в одном направлении.

Образцы для изучения разрезались как вдоль, так и поперек их сечения. Для удобства изучения структуры образцы разрезались на две или три части.

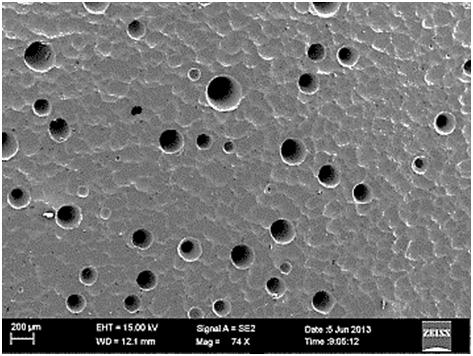

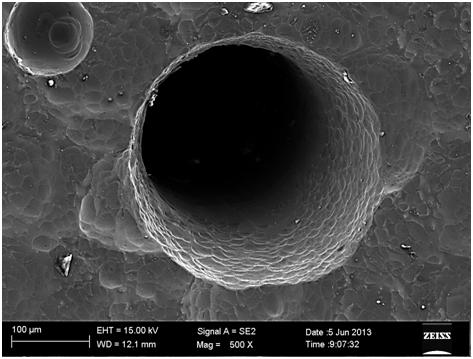

Для выявления макроструктуры, использовался стандартный травитель. Макроструктура образцов газаров после полировки и травления исследовалась при увеличении (5 ¸ 25). Тонкая структура пор изучалась с помощью сканирующего электронного микроскопа (СЭМ) фирмы ZEISS. Пористость и средний диаметр пор были оценены с помощью программного обеспечения микроскопа.

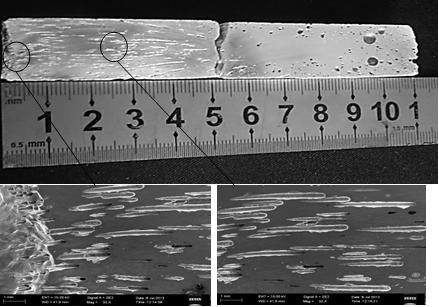

В соответствии с литературными данными [3] растворимость водорода в чистом алюминии очень низкая, примерно 0,5 см3 /100 г под давлением 0,1 МПа и температуре 6600С. Эксперименты с алюминием промышленной чистоты показали, что для образцов, изготовленных при: Pнас = 0,2 МПа, Т = 7500С, t = 25 минут, Pкр = 0,05 МПа получается относительно хорошая пористая структура (рис.2 а,б). Тем не менее, в ходе работы были установлены некоторые проблемы, решение которых может привести к лучшим результатам. Для чистого алюминия, проблема влияния плотной оксидной пленки на процессы кристаллизации остается основной. Окисная пленка на поверхностью расплава, вероятно, усложняет свободное проникновение водорода в жидкий металл, а при кристаллизации росту газовых пузырьков.

На рис. 2а видно, что в нижней части образца, где скорость кристаллизации достаточно велика, нет времени для формирования пор. На высоте порядка 20 мм от дна начинается рост пор. Относительно однородная пористая зона имеет протяженность до высоты 55 - 65 мм. Поры имеют форму удлиненного эллипса, 1,5 - 2,5 мм длиной и диаметром 0,2-0,3 мм. Радиальные поры в этой зоне образца отсутствуют за счет утепления формы. В верхней части образца существует зона больших радиальных пор 1-1,5 мм в диаметре и длинной 2-3 мм, а в центре образца наблюдаются редкие скопления сферических пор, что связано с конструкцией формы (место с устройством соединения половинок формы). Эта зона имеет протяженность около 15 мм, а затем переходит в область аксиальных пор, аналогичных по размеру предыдущего отрезка. Поперечное сечение образца алюминия, сделанного на высоте 30 мм от дна представлено на рис. 2 б,в. Видно, что поры имеют цилиндрическую форму, но отличаются по размеру и распределены неравномерно по сечению образца.

Далее исследовались такие промышленные сплавы на основе алюминия, как АМг с различным содержанием Mg, а также изучены их механические свойства. Известно, что на растворимость водорода в жидком алюминии существенно влияют легирующие элементы. Существуют экспериментальные данные о том, что растворимость водорода в жидких сплавах системы Al-Mg монотонно возрастает от чистого алюминия к чистому магнию [4]. При температурах 660-7000С растворимость водорода в алюминии с увеличением в нем содержания магния возрастает почти линейно. Так, например, при температуре 7000С растворимость водорода в алюминии составляет - 0,9 см3/100 г, в сплаве Al+ 4% Mg - 1,6 см3/100 г, а в сплаве Al+ 6% Mg - 2,0 см3/100 г.

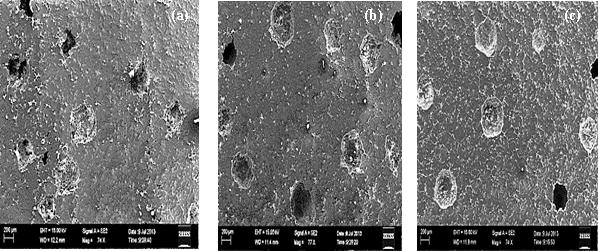

В ходе исследования промышленного сплава АМг3 была отмечена значительная зависимость структуры от давления кристаллизации, аналогично результатам по пористому промышленному алюминию. При кристаллизации сплава АМг3 зон видимых окисных плен обнаружено не было, что говорит об изменении их свойств. Поры имели более неправильную форму, изменяющуюся от сферической к эллиптической (рис. 3).

При изучении структуры пор, были отчетливо видны дендриты, проросшие внутрь пор (рис. 3). Это связано с интервалом температур, в котором проходила кристаллизация образцов сплава.

а б

в

Рис. 2. Макроструктура образца алюминия промышленной чистоты: а - продольное сечение, б - поперечный срез на высоте 30мм от дна образца, в - поперечное сечение при большем увеличении

В ходе работы было исследовано влияние концентрации магния на пористую структуру образцов из сплавов АМг. Как видно на рис.4, с увеличением количества Mg от 3 % до 35 % структура отливки изменяется, размер пор значительно увеличивается, поры приобретают вытянутую эллиптическую форму. Сплав АМг35 имеет состав, близкий к эвтектическому (33%), поэтому его кристаллизация проходит аналогично чистым металлам. Образец имеет множество удлиненных пор, а в связи с высоким содержанием Mg, они имеют относительно однородную структуру.

Рис. 3. Электронные микрофотографии образца пористого АМг3,

а - верхняя часть; б - средняя часть; в - нижняя часть слитка

Однако, механические свойства этого сплава резко ухудшаются, сплав становится хрупким и не пригоден для практического применения.

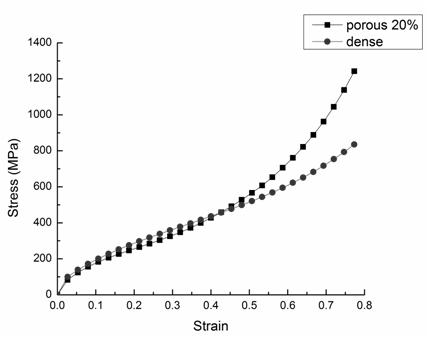

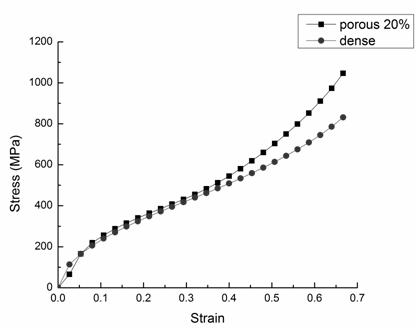

В исследовании проводились механических испытаний на сжатие цилиндрических образцов размером 20х20 мм из пористых и плотных сплавов Al-Mg.

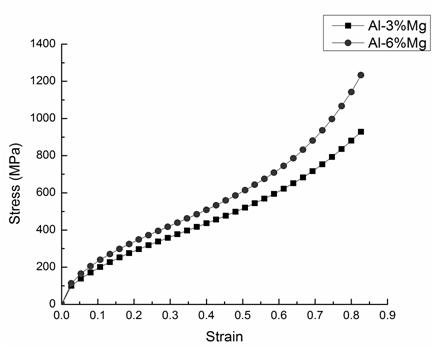

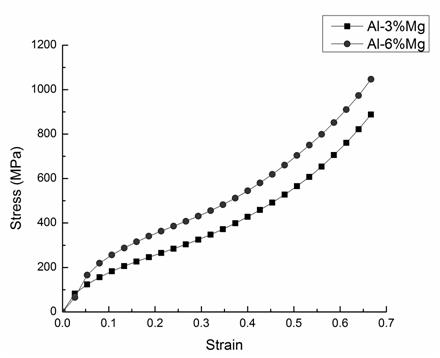

В ходе испытаний было обнаружено, что пористые образцы сплавов Al-Mg обладают большей прочностью на сжатие, чем плотные, что связано с наличием в них армирующих пор. Также отмечено, что сплав АМг3 является более пластичным, чем АМг6 (рис. 5 а,б).

Газары продемонстрировали высокую анизотропию свойств: мягкие и вязкие вдоль пор; прочные и устойчивые – поперек их. Результаты тестов на сжатие доказали, что разница между пористыми и плотными образцами относительно не высока. Как видно на рис.5 - пористые и плотные образцы АМг3 и АМг6 показывают близкие результаты. Это дает возможность использовать их в промышленности на тех же условиях, что и плотные

Рис. 4. Макроструктуры образца из сплава алюминия с 35% магния.

сплавы, однако, изделия будут обладать меньшим весом, что даст экономию расходных материалов.

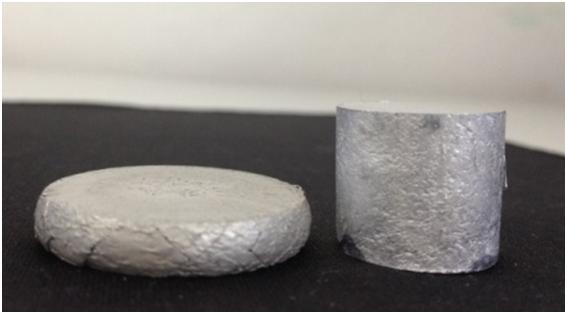

Испытания показали, что пластичность образцов из сплава АМг3 и АМг6 резко отличается от пластичности образцов из АМг35 (рис.6). Видно, что образец из АМг35 разрушается с применением минимальной силы и это указывает на его крайне низкие механические свойства.

ВЫВОДЫ

1. Пористый алюминий промышленной чистоты имеет эллиптические поры, которые расположенные вдоль оси кристаллизации. Слой окисных плен собирается в верхней части образцов, что снижает выход качественного пористого алюминия. Этот слой является самым большим препятствием на пути получения качественной отливки газара из алюминия.

Рис.5. Результаты испытания газаров на сжатие: а – прочность пористого и плотного образцов сплавов АМг3 и АМг6, б – пластичность образцов из сплавов АМг3 и АМг6

Рис.6. Вид пористых образцов после испытаний на сжатие: а – образец сплава АМг6, б – образец сплава АМг35

2. Способность водорода растворяться в жидком алюминии в значительной степени зависит от легирующих элементов. Растворимость водорода в жидком сплаве АМг с увеличением в нем содержания Mg. С увеличением содержания Mg величина и количество пор значительно возрастает. Их форма также претерпевает изменения, особенно при содержании Mg около эвтектической точки (35%). В этом случае процесс кристаллизации происходит аналогично чистому металлу, что дает структуру с вытянутыми цилиндрическими порами.

3. Тесты на сжатие показали, что с увеличением содержания магния до 35%, механические свойства сплава резко ухудшаются, сплав становится хрупким и непригодным для практического использования. Несмотря на то, что сплавы АМг3 и АМг6 достаточно пластичны, наличие пор повышает их прочность на сжатие, по отношению к плотным образцам. Такой эффект дает возможность использовать их в промышленности на тех же условиях, что и плотные сплавы, но с меньшим удельным весом и экономией расходных материалов.

ЛИТЕРАТУРА

- Shapovalov V I. Method of manufacture of porous articles: USA, 5181549 [P]. 1993-06-23.

- Shapovalov V I, Boyko L. Gasar – A new class of porous materials [J]. Advanced Engineering Materials, 2004, 6(6). C. 407- 410.

- Gabidullin R M, Kolachev BA, Shvecov I B, Andreev A D. Metallurgy of non-ferrous metals and alloys. M., Science, 1992. C. 94—99.

- Gabidullin R M, Kolachev B A, Shvecov I B. The structure, properties and applications of metals. M., Science, 1994. С.188-190.

Презентация

Контакты

Контакты

НАШІ КОНТАКТИ:

м. Дніпро

ISSN 20760507

Керівник проекту - Гриньов Володимир Анатолійович