Производство колес для вагонов |

\\ Статьи

Производство колес для вагонов

Колеса различаются по таким параметрам:

|

По особенности конструкции |

Материал изготовления |

Способ изготовления |

|||

|

Бандажные |

Безбандажные (цельные) |

Стальные |

Чугунные |

Катаные |

Литые |

В состав бандажной конструкции колес входят бандаж, колесный центр и предохранительное кольцо.

Также они различаются размерами диаметра поверхности катания и ступицы (её размеры определяются диаметром подступичной части оси).

Конструкция железнодорожного колеса включает в себя обод, диск и ступицу.

Самые большие нагрузки приходятся на обод, в особенности на ту его поверхность, которая больше всего контактирует с рельсом (т.е. катится по нему). Она так и называется - поверхность катания. Металл, из которого делают обод, должен иметь большую прочность, ударную вязкость и износостойкость. Металл для ступицы, которая удерживается на оси силами упругости, также должен обладать необходимой вязкостью. Параметры упругости также очень важны и для металла, из которого делается диск. Чтобы удовлетворить эти требования к конструкции бандажного колеса, сам бандаж производится из высокопрочной и высокотвердой стали, а колесный центр – из более дешевой и вязкой стали. При повреждении или износе бандажа его можно заменить без замены колесного центра.

Такой тип колес получил широкое распространение, как у нас, так и за рубежом.

Но, бандажные колеса уступают безбандажным (цельным) по таким параметрам, как прочность и надежность (возможно ослабление бандажа, частое появление трещин в колесах и сдвигание колес с оси), трудовые затраты по формированию колесной пары (необходима расточка и насадка бандажей), масса (колесо, диаметр которого 950 мм, тяжелее на 36 кг). Данные замечания особенно заметны при повышенной скорости движения поезда и большей нагрузке на колеса. Поэтому иногда бандажные колеса заменяют безбандажными. Наиболее оптимальными для выполнения необходимых задач являются цельнокатаные колеса.

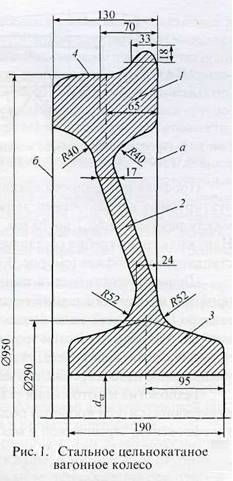

Конструкция стального цельнокатаного колеса представлена на рисунке 1.

Процесс производства железнодорожного цельнокатаного колеса изображен на рисунках 1.1, 1.2 и 1.3.

Рис.1.1 Производство железнодорожного цельнокатаного колеса на “Интерпайп НТЗ”

Рис.1.2 Производство железнодорожного цельнокатаного колеса

Рис. 1.3 Производство железнодорожного цельнокатаного колеса

В отличие от своих “предшественников”, при производстве этих колес о более рационально распределяется металл по сечению диска и ступицы, получается меньший уклон внутренней поверхности обода, отсутствуют отверстия для водил колесотокарного станка, выдвигаются новые требования к разрешенным отклонениям размеров отдельных элементов, благодаря чему колесо становится более сбалансированным. Масса такого объекта равна примерно 385 кг. Переход на производство такой продукции позволяет каждый год экономить солидные объемы материалов и денежных средств.

Данных вид колес обладает повышенной эксплуатационной надежностью, особенно при улучшении технологии их изготовления (путем прерывистой закалки с отдельного нагрева и последующего отпуска, которые выполняются следом за механической обработкой колес).

Для того чтобы колеса и рельсовый путь рационально взаимодействовали, большое внимание стоит уделять форме поверхности катания – профилю колеса.

Данный профиль обладает гребнем 28 мм в высоту и 33 мм в толщину, измеренную в 18 мм от вершины, поверхность катания конической формы. Этот гребень защищает от схода с рельсов колесной пары, наружная грань наклонена под углом 60º. А коническая поверхность защищает от неравномерного износа по ширине колеса, способствует облегчению прохождения кривых и центрированию колесной пары на прямых отрезках пути. Однако из-за данной формы поверхности катания происходит извилистое движение колесной пары. Поверхность колеса, расположенная у наружной вертикальной грани, реже опирается на рельс, потому не так сильно изнашивается, как основная контактирующая с рельсом поверхность. Благодаря наличию такой формы наружная грань колеса может приподниматься над головкой рельса, и это позволяет облегчить прохождение стрелочных переводов в случае износа или наплыва металла на колесе.

В ходе опытов показано, что при увеличении угла наклона наружной грани гребня на 5º до 65º повышается устойчивость колесной пары на рельсах, тем самым повышается безопасность движения. К примеру, при движении на скорости 200 км/ч исследователи получили увеличение коэффициента безопасности от схода с рельсов на 30%.

Необходимость модернизирования колесотокарных станков и необходимых измерительных приборов обуславливает необходимость мероприятий по совершенствованию профиля колеса и перехода на новые профили.

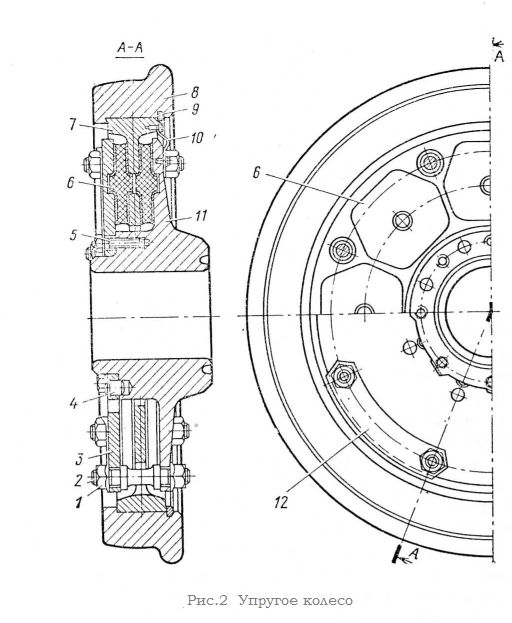

Для того, что добиться более эффективного взаимодействия колесных пар и путей, большей плавности хода и меньшего шума многие производители переходят на производство упругих колес. Такие колеса применяются для некоторых серий вагонов метрополитенов. Конструкция такого упругого колеса представлена на рисунке 2.

В этом колесе особую форму имеет бандаж (8), который насажен не на колесный центр, а на центральный диск (7). Предохранительное кольцо (9) необходимо для дополнительного крепления бандажа. Между центральным диском и колесным центром (11) располагается восемь резиновых вкладышей (6), подверженным сдвигу. Это наиболее рационально для резиновых частей.

Данные вкладыши с двух сторон армируются стальными листами. Их прижимают к колесному центру и центральному диску с помощью нажимной шайбы (3) и шпилек (2) с гайками (1), которые попарно связаны пластинчатыми шайбами 912). Нажимная шайба, в свою очередь, фиксируется штифтами (4) и болтами (5). Два гибких шунта (10) соединяют колесный центр с центральным диском и отводят ток от колеса в рельс. Опыты показали, что подобные колеса способствуют уменьшению ускорений, в частности необрессоренных масс вагона, а также уменьшению боковых сил и коэффициентов динамики. Резиновые элементы этих колес, хоть и имеют небольшой срок службы, хорошо снижают колебания высокой частоты, в том числе и шумовые колебания. Их срок службы можно увеличить, правильно подобрав вкладыши по их жесткости.

В изготовлении колесных центров таких колес применяются алюминиевые сплавы. Это позволяет уменьшить их вес и увеличить упругость.

Но, поскольку такие колеса являются бандажными, получение надежного соединения стального бандажа с центром из алюминиевых сплавов для их конструкции осложняется из-за различия величин коэффициента линейного расширения этих металлов. Также с трудом обеспечивается надежное соединение такого центра с осью. Поэтому представляют интерес исследования и разработки по совершенствованию формы, материалов и технологических методов выпуска цельнокатаных колес. Например, японские производители изготовили цельнокатаные колеса с гофрированными дисками, которые позволяют снижать уровень шума на 3-12% и весят на 17 % меньше. Также проводятся мероприятия по созданию колес из низколегированных сталей, которые бы обладали повышенным сопротивлением образованию трещин и повышенной износостойкостью.

Следует помнить, что большое значение имеет выбор наиболее оптимального диаметра и толщины обода колеса. Данное решение связано с многочисленными факторами, влияющими на параметры колеса.

При увеличении диаметра колеса:

- Увеличивается соприкасающаяся с рельсом поверхность колеса, благодаря чему в них меньше возникают деформации, контактные напряжения, усталостные разрушения и реже происходит изнашивание колес и рельсов;

- Колесная пара вращается с меньшей частотой, благодаря чему не так сильно нагружаются колеса, оси и роликовые подшипники;

- Уменьшается сопротивление движению;

- Становятся лучше условия движения по неровностям пути;

- Колебания виляния колесной пары, тележек и кузова также происходят с меньшей частотой.

При уменьшении диаметра колеса:

- Снижается масса колеса;

- Снижается центр массы вагона, что позволяет повысить устойчивость и плавность хода вагона (за исключением колебаний виляния);

- Возможно сокращение базы тележки, которое сопровождается снижением её массы;

- Улучшаются условия движения через кривые малого радиуса, меньше изнашиваются гребни и боковые поверхности рельсов и кривых;

- Можно снизить уровень пола вагона, для того чтобы сделать кузов более вместительным и получить большую высоту для размещения грузов в рамках существующих габаритов вагона.

Размер диаметра колеса сильно зависит от величины нагрузок, которые передаются от колес на рельсы, скорости перемещения поездов, загруженности железнодорожных путей и других нюансов и условий эксплуатации. Поэтому в 80-е годы прошлого века в связи со значительным снижением тары стали заменять колеса диаметром 1050 мм на колеса диаметром на 100 мм меньше. А некоторые производители пошли ещё дальше и ввели в эксплуатацию колеса диаметром меньше 800 мм.

Уменьшая толщину обода колеса, можно значительно облегчить колесо, потому что 2/3 массы обычного колеса составляет обод. Это позволит облегчить тару вагона, и, что особенно важно, даст возможность сделать меньше разность высот продольных осей автосцепок в поезде за счет необрессоренных частей, повысить безопасность его движения и уменьшить напряжение автосцепного устройства и рамы кузова вагона. Но при регулировании толщины обода стоит помнить, что сокращение толщины обода при прочих постоянных условиях уменьшает эксплуатационный срок колеса, который зависит в основном от величины проката, наличия дефектов в ободе. Сокращение срока эксплуатации соответственно требует увеличение потребности в их количестве. А это значит больше затрат на замену колес и больше капитальных вложений для их изготовления.

Поэтому, если уменьшать толщину обода, то нужно это компенсировать улучшением прочности и износостойкости колеса.

Александр Рыбаков

Источники использованные при написании статьи:

"Вагоны: конструкция, теория и расчет" - под редакцией Л. А. Шадура

Презентация

Контакты

Контакты

НАШІ КОНТАКТИ:

м. Дніпро

ISSN 20760507

Керівник проекту - Гриньов Володимир Анатолійович