Технологические смазки для деформирующего протягивания деталей из титана |

\\ Статьи

В статье представлены результаты разработки технологических смазок для деформирующего протягивания и волочения труб из титановых сплавов. Определены их триботехнические характеристики, и граничные условия применения. Сформулированы технологические рекомендации для их использования.

Ключевые слова: смазка; титановый сплав; пластическое деформирование; удельная сила трения; схватывание.

УДК.621.919

Технологические смазки для деформирующего протягивания деталей из титана

Шейкин С.Е. (Sheykin S. Ye.) - доктор технических наук, заведующий отделом «Перспективных ресурсосберигающих технологий мехнанической обработки» Института сверхтвердых материалов им. В.Н. Бакуля НАН Украины, г. Киев, Украина.

Шейкин С.Е. (Sheykin S. Ye.) - доктор технических наук, заведующий отделом «Перспективных ресурсосберигающих технологий мехнанической обработки» Института сверхтвердых материалов им. В.Н. Бакуля НАН Украины, г. Киев, Украина.

Пащенко Е.А. (Paschenko Ye. A.) - доктор технических наук, заведующий отделом «Физико-химии и технологии композиционных абразивных материалов, разработки и применения инструментов из них» Института сверхтвердых материалов им. В.Н. Бакуля НАН Украины, г. Киев, Украина.

Ростоцкий И.Ю. (Rostotskii I.Y.) - младший научный сотрудник отдела «Перспективных ресурсосберигающих технологий мехнанической обработки» Института сверхтвердых материалов им. В.Н. Бакуля НАН Украины, г. Киев, Украина.

Гаврилова В.С. ( Gavrilova V.S.) - ведущий инженер отдела «Физико-химии и технологии композиционных абразивных материалов, разработки и применения инструментов из них» Института сверхтвердых материалов им. В.Н. Бакуля НАН Украины, г. Киев, Украина.

Процишин В.Т. (Protsishin V.T.) -кандидат технических наук, заведующий лабораторией смазочно-холодильных технологических средств (МХТЗ, ГП «УкрНИИНП« МАСМА »).

Процишин В.Т. (Protsishin V.T.) -кандидат технических наук, заведующий лабораторией смазочно-холодильных технологических средств (МХТЗ, ГП «УкрНИИНП« МАСМА »).

Технологические смазки для деформирующего протягивания деталей из титана

В статье представлены результаты разработки технологических смазок для деформирующего протягивания и волочения труб из титановых сплавов. Определены их триботехнические характеристики, и граничные условия применения. Сформулированы технологические рекомендации для их использования.

Ключевые слова: смазка; титановый сплав; пластическое деформирование; удельная сила трения; схватывание.

Введение

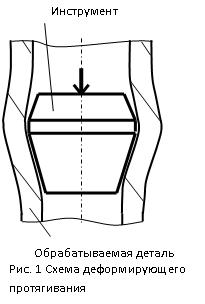

Деформирующее протягивание (рис. 1) – процесс обработки отверстий в деталях типа втулок и труб методом холодного ступенчатого пластического деформирования. Применением этого процесса достигается снижение трудоемкости обработки, повышение коэффициента использования металла, сопротивление усталостному разрушению, улучшение состояния поверхностного слоя, существенное снижение шероховатости обработанной поверхности. Кроме того, появляется возможность замены легированных сталей на более простые за счет деформационного упрочнения, как поверхностного слоя обрабатываемой детали, так и его сердцевины.

При деформирующем протягивании инструмент, в виде усеченного конуса, перемещают сквозь отверстие в обрабатываемой детали. При этом, диаметр инструмента больше диаметра отверстия в заготовке на некоторую величину, называемую натягом. Условия контактного взаимодействия инструмента с обрабатываемым изделием можно характеризовать как чрезвычайно жесткие, т.к. нормальные контактные напряжения в зоне взаимодействия инструмента с обрабатываемой заготовкой могут достигать значений 6 – 8 σт обрабатываемого материала при коэффициенте трения 0,05 – 0,1 и выше [1]. Т.е. деформирующее протягивание можно отнести к той категории процессов холодного пластического деформирования, где имеет место контактное трение при высоких нормальных контактных напряжениях. Стабильность протекания процесса деформирующего протягивания (отсутствие схватывания между инструментом и обрабатываемым материалом) обеспечивается применением технологических смазок, подбор которых должен осуществляться индивидуально для каждого сочетания инструментального и обрабатываемого материалов. Многолетняя практика показала, что твердый сплав ВК 15 обладает наиболее благоприятным сочетанием механических и триботехнических свойств, обеспечивающих надежность его применения в качестве материала рабочих элементов деформирующих протяжек. При этом, при деформирующем протягивании деталей из конструкционных углеродистых сталей надежную работу инструмента обеспечивает использование жидких технологических смазок, традиционно применяемых в процессах обработки металлов давлением (сульфофрезол, смазки типа МР, на основе индустриального масла). Однако применение этих технологических смазок при обработке деталей из цветных металлов и сплавов (в том числе сплавов титана), как правило, невозможно вследствие схватывания обрабатываемого материала с инструментом [2]. В этих случаях (как выход из положения) могут быть применены твердые смазки с высокой экранирующей способностью. Например, для деформирующего протягивания заготовок из нержавеющих сталей применяют твёрдые смазки на основе дисульфида молибдена [4], для обработки титановых сплавов – йодистый кадмий. Однако, как показали эксперименты, смазка на основе дисульфида молибдена при обработке титановых сплавов не эффективна – не может обеспечить обработку без схватывания. Применение же йодистого кадмия нежелательно вследствие его токсичности. При этом необходимо учитывать, что использование твердых смазок существенно усложняет технологию обработки, т.к. требует дополнительных операций по их нанесению и удалению после протягивания.

При деформирующем протягивании инструмент, в виде усеченного конуса, перемещают сквозь отверстие в обрабатываемой детали. При этом, диаметр инструмента больше диаметра отверстия в заготовке на некоторую величину, называемую натягом. Условия контактного взаимодействия инструмента с обрабатываемым изделием можно характеризовать как чрезвычайно жесткие, т.к. нормальные контактные напряжения в зоне взаимодействия инструмента с обрабатываемой заготовкой могут достигать значений 6 – 8 σт обрабатываемого материала при коэффициенте трения 0,05 – 0,1 и выше [1]. Т.е. деформирующее протягивание можно отнести к той категории процессов холодного пластического деформирования, где имеет место контактное трение при высоких нормальных контактных напряжениях. Стабильность протекания процесса деформирующего протягивания (отсутствие схватывания между инструментом и обрабатываемым материалом) обеспечивается применением технологических смазок, подбор которых должен осуществляться индивидуально для каждого сочетания инструментального и обрабатываемого материалов. Многолетняя практика показала, что твердый сплав ВК 15 обладает наиболее благоприятным сочетанием механических и триботехнических свойств, обеспечивающих надежность его применения в качестве материала рабочих элементов деформирующих протяжек. При этом, при деформирующем протягивании деталей из конструкционных углеродистых сталей надежную работу инструмента обеспечивает использование жидких технологических смазок, традиционно применяемых в процессах обработки металлов давлением (сульфофрезол, смазки типа МР, на основе индустриального масла). Однако применение этих технологических смазок при обработке деталей из цветных металлов и сплавов (в том числе сплавов титана), как правило, невозможно вследствие схватывания обрабатываемого материала с инструментом [2]. В этих случаях (как выход из положения) могут быть применены твердые смазки с высокой экранирующей способностью. Например, для деформирующего протягивания заготовок из нержавеющих сталей применяют твёрдые смазки на основе дисульфида молибдена [4], для обработки титановых сплавов – йодистый кадмий. Однако, как показали эксперименты, смазка на основе дисульфида молибдена при обработке титановых сплавов не эффективна – не может обеспечить обработку без схватывания. Применение же йодистого кадмия нежелательно вследствие его токсичности. При этом необходимо учитывать, что использование твердых смазок существенно усложняет технологию обработки, т.к. требует дополнительных операций по их нанесению и удалению после протягивания.

Наличие эффективных технологических смазок позволило бы применить процесс деформирующего протягивания (волочения) при изготовлении осесимметричных титановых деталей типа цилиндров и штоков, которые широко применяются в авиационной технике, и существенно снизить его трудоёмкость.

В литературе имеются данные о технологических смазках, позволяющих осуществлять обработку титановых сплавов методами холодного пластического деформирования.

В работе [5] приводится краткий обзор экспериментальных работ, выполненых ранее отечественными и зарубежными исследователями по созданию смазок для обработки титана и его сплавов. Указывается, что испытания полихлорфторсилоксановых жидкостей с различной вязкостью и содержанием хлора и фтора при трении пары из титана и стали оказались неэффективными. В тоже время были получены некоторые положительные результаты по снижению коэффициента трения при применении в качестве смазки ряда хлорированых углеводородов с различным содержанием хлора (от 28 до 70%) и отмечено, что смазки на их основе значительно повышают нагрузку схватывания при обработке титана давлением. Положительный эффект был замечен при использовании смазки на основе продукта взаимодействия олеиновой кислоты и кристаллического йода.

Авторами [6] указано со ссылкой на зарубежные патенты, что при холодной обработке титана и его сплавов давлением используются композиции на основе высоковязких минеральных масел, смеси минеральных масел различной вязкости, растительных и животных жиров, высших жирных кислот и их производных. Применяются также хлорированные минеральные масла, полимеризованные и осерненные растительные жиры, высокомолекулярные спирты и др.

Для холодной прокатки труб из титановых сплавов на Верхсалдинском металургическом комбинате РФ была создана смазка на водной основе [7], содержащая кубовые остатки, полученные в процессе производства фреонов на стадии их очистки водой от НСl и HF, натриевые мыла высших жирных кислот, буру и в качестве наполнителя тальк.

Известен также концентрат смазочно-охлаждающего технологического средства [8], используемого для обработки давлением (прокатке и волочении) тугоплавких металлов и сплавов: циркония, титана и др., содержащий триэтаноламиновые соли моно- и диэфиров ортофосфорной кислоты и моноэтаноламидов карбоновых кислот, триэтаноламиновые соли кароновых кислот, сложных эфиркарбоновых кислот и многоатомных спиртов, полиоксиэтиленгликолевые эфиры алкилфенолов.

Технический результат от применения перечисленных технологических средств – снижение коэффициента трения в системе инструмент- заготовка, улучшение теплоотвода, что позволяет устранить налипание обрабатываемого металла на инструмент и уменьшить шероховатость обрабатываемой поверхности.

Однако необходимо отметить, что эксплуатационные свойства перечисленных смазочных композиций не могут гарантировать обработку деталей из титановых сплавов без схватывания.

Т. о., эффективные технологические смазки для процессов обработки титана и его сплавов методами холодного пластического деформирования, где имеет место контактное трение при высоких нормальных контактных напряжениях, на рынке СНГ отсутствуют. Вследствие этого, разработка и освоение производства таких смазок является актуальной задачей.

Целью настоящего исследования является создание эффективных технологических смазок для обработки титановых сплавов методами холодного пластического деформирования и изучение их технологических возможностей.

Методы испытаний

Для исследования эксплуатационных характеристик технологических смазок в процессах ХПД разработано значительное количество методик [2, 5].

Наиболее надежно и правильно было бы производить испытания образцов технологических смазок в условиях того производственного процесса, для которого они предназначаются. Однако в ряде случаев это связано со значительными трудностями, что заставляет хотя бы для предварительных испытаний использовать упрощенные лабораторные методы.

Наиболее надежно и правильно было бы производить испытания образцов технологических смазок в условиях того производственного процесса, для которого они предназначаются. Однако в ряде случаев это связано со значительными трудностями, что заставляет хотя бы для предварительных испытаний использовать упрощенные лабораторные методы.

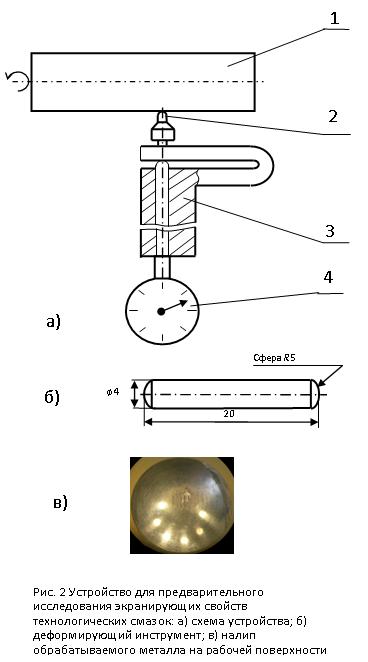

В наших исследованиях для предварительного изучения экранирующих свойств технологических смазок применена методика, состоящая в испытаниях технологических смазок по схеме выглаживания наружной поверхности цилиндрической заготовки, на которую нанесена испытуемая смазка [2] (рис. 2). Заготовку (1) с нанесенной на нее испытуемой смазкой, устанавливали в патрон токарного станка. Деформирующий инструмент в виде стержня из твердого сплава ВК15 (2) со сферическими торцами (рис. 2, б), устанавливали в упругую державку (3) с индикатором (4) и прижимали к заготовке силой Ру. Инструмент перемещали вдоль образующей вращающейся заготовки. При этом силу Pу ступенчато увеличивали и обработку осуществляли по одному и тому же участку в одном направлении. Устройство предварительно тарировали. В процессе обработки шероховатость обрабатываемой поверхности уменьшалась. При увеличении силы Ру повышалось контактное давление. О наступлении схватывания судили по нарушению сплошности покрытия (в случае испытания твердых смазок) и увеличению шероховатости обработанной поверхности. При этом на рабочем торце стержня образовывался налип обрабатываемого металла (рис. 2, в). Экранирующие свойства смазки могут оцениваться по величине контактного давления, предшествующего схватыванию, либо по величине пути, пройденного образцом до схватывания.

Достоинством данной методики является возможность быстрого получения результатов, а также возможность многократного использования заготовки. Учитывая, что цена материалов непрерывно повышается, последний факт является немаловажным. Недостатком – невозможность точного определения контактного давления в процессе испытаний. Данная методика позволяет лишь качественно судить о работоспособности испытываемых смазок и производить их ранжирование по экранирующим свойствам.

Более точная оценка эксплуатационных характеристик технологических смазок производилась по методике, соответствующей реальному процессу деформирующего протягивания. Через отверстие втулки с нанесенной на его поверхность смазкой пропускают ряд твердосплавных деформирующих элементов [1]. Размер каждого последующего элемента больше предыдущего на некоторую величину. При этом на каждом последующем проходе за счет деформационного упрочнения обрабатываемого материала контактное давление повышается. При использовании жидких смазок снижается шероховатость обработанной поверхности. В процессе испытаний производят замеры осевой силы. О схватывании судили по резкому ее увеличению, налипанию обрабатываемого материала на инструмент и нарушению сплошности смазочного покрытия. Контактное давление в момент, предшествующий схватыванию, а также количество пропущенных до схватывания деформирующих элементов могут характеризовать эксплуатационные характеристики технологической смазки. К преимуществам данной методики следует отнести ее высокую точность и информативность. К недостаткам – тот факт, что втулку, на которой проводились исследования, как правило, использовать в дальнейшей работе невозможно

В испытаниях по первой методике использовали цилиндрическую заготовку Ø60 мм, продольная подача инструмента составляла S = 0,097 мм/об, скорость вращения детали – n = 80 об/мин. Силу Ру увеличивали ступенчато с шагом 50 Н.

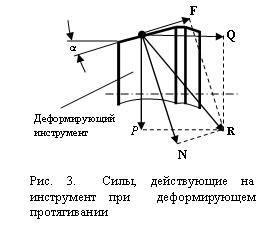

Для определения удельной силы трения, исследуемой смазки использовалась методика, разработанная в ИСМ НАН Украины. В основе данной методики лежат два положения, установленные в [2]. Первое заключается в том, что величина радиальной силы при деформирующем протягивании не зависит от условий, влияющих на трение на контактной поверхности, т.е. смазки и вида инструментального материала. Второе – в том, что твердая смазка на основе дисульфида молибдена (толуол, лак Ф9-К, MoS2 в определенной пропорции) обладает постоянной удельной силой трения τ = 65,3 МПа, не зависящей от контактного давления. Удельная сила трения расчитывалась как сила трения, отнесенная к площади контакта инструмента с обрабатываемой деталью. ![]() , где τ – удельная сила трения, D – средний диаметр поверхности контакта, l – протяженность контакта инструмента с обрабатываемой деталью [2]. Для определения удельной силы трения необходимо параллельно обработать две идентичные по размерам и твердости втулки. Одну (эталонную) втулку из стали с твердой смазкой на основе дисульфида молибдена с известной силой трения, вторую – из титанового сплава с экспериментальной смазкой. В этом случае из условия равновесия сил, приложенных к деформирующему элементу(рис.3):

, где τ – удельная сила трения, D – средний диаметр поверхности контакта, l – протяженность контакта инструмента с обрабатываемой деталью [2]. Для определения удельной силы трения необходимо параллельно обработать две идентичные по размерам и твердости втулки. Одну (эталонную) втулку из стали с твердой смазкой на основе дисульфида молибдена с известной силой трения, вторую – из титанового сплава с экспериментальной смазкой. В этом случае из условия равновесия сил, приложенных к деформирующему элементу(рис.3):

F1 = Q1·cosα - P1·sinα F2 = Q2·cosα - P2·sinα |

(1) |

где F1, Q1, P1 - сила трения, осевая сила протягивания и радиальная сила соответственно при обработке со смазкой на основе дисульфида молибдена [2]; F2, Q2 и P2 - сила трения, осевая сила протягивания и радиальная сила соответственно при обработке с испытываемой смазки.

Из условия равенства радиальных сил P1 = Р2 с учетом (1, 2) удельная сила трения:

F1 = F1 + ( Q2 - Q1)·cosα |

(3) |

Результаты экспериментов и их обсуждение

Жидкие технологические смазки для деформирующего протягивания деталей из титановых сплавов.

Титану свойственна высокая химическая активность, поэтому на воздухе или в другой среде, содержащей свободный кислород на его поверхности формируется тонкая вязкая пленка окислов ТіО2. Отмечается, что пленки на титане возникают при доступе к поверхности воды, даже если ее очень мало и она присутствует в виде паров. Окисел, образующийся на обработанной поверхности титана при комнатной или несколько более высокой температуре, был идентифицирован с рутилом (тетрагональной модификацией двуокиси титана). Кроме рутила, в обычных условиях, диоксид титана может иметь ромбическую модификацию – брукит, и тетрагональную – атаназ, т.е. окисленная поверхность титана неоднородна. При температурах выше 400ºС все модификации диоксида превращаются в рутил. Помимо диоксида на поверхности остается значительное количество анионных примесей, оказывающих значительное влияние на химию поверхности.

Именно, наличием этой пленки объясняется низкая химическая активность поверхности титана, т.е. отсутствие химического взаимодействия с компонентами смазочной среды при обычных температурах. При нанесении смазки имеет место физическая адсорбция. При адсорбции на полиморфных веществах типа диоксида титана может сказываться влияние различных кристаллических плоскостей и граней с различными адсорбционными характеристиками.

Основным требованием к смазке для обработки титановых сплавов является ее способность противостоять высоким давлениям без разрушения смазочной пленки. В наших исследованиях было испытано более 120 различных по составу смазочных композиций.

Они включали компоненты, обеспечивающие высокие смазочные и адгезионные свойства, вязкостные, антиокислительные и другие присадки.

Смазки готовились на основе углеводородных фракций с кинематической вязкостью при 20°С - 1-10 мм2/с, содержали хлорпарафины от 10 до 50% и фосфоросодержащие присадки типа трибутилфосфата. В качестве растворителей использовались дихлорэтан, хлороформ, перхлорэтилен и др.

В качестве загустителя использовали полиизобутилен различной молекулярной массы от 400 до 6000 ед., полипропиленгликоль с молекулярным весом 400-1500 ед., синтетические каучуки, высокомолекулярные углеводороды продукты растительного происхождения. Концентрация загустителя в композициях смазок составляла от 5 до 20%. Кроме того, в состав смазок вводились вещества, которые обеспечивали ей высокие адгезионные свойства по отношению к титановой поверхности: осерненные жиры, амидоефирные смеси и др.

При этом использовали несколько способов нанесения смазок на поверхность титановых заготовок:

- наносили один слой смазки, выдерживали заданное время;

- наносили двойной слой смазки, т.е. использовали жидкую низковязкую смазку, а затем высоковязкую, содержащую те же компоненты и загуститель;

- наносили смазки на нагретую деталь;

- наносили нагретую смазку;

- предварительно подготавливали поверхность заготовки механическим путем (обеспечение необходимой шероховатости);

- предварительно подготавливали поверхность химическим путем для создания адгезионного слоя между смазкой и обрабатываемой поверхностью.

При нанесении одного слоя смазки с выдержкой заданного времени лучше других показал себя состав на основе таллового масла, частично омыленного гидроксидом калия с добавкой оксиэтиллированных высших жирных кислот, аминокалиевых мыл кислот растительных масел, сложных эфиров спиртов и аминоспиртов кислот растительных масел. Схватывание при испытаниях по первой методике наступило лишь при усилии прижима Ру = 200 Н. Однако при протягивании признаки схватывания на инструменте наблюдались уже после первого цикла деформирования при контактном давлении 0,8 ГПа. Учитывая уровень нормальных контактных напряжений, имеющих место в реальном процессе деформирующего протягивания, данная смазочная композиция не может быть рекомендована для обработки титановых сплавов.

В случае нанесения двойного слоя смазки наилучшие экранирующие свойства, при испытании по первой методике (схватывание при Ру = 250 Н.), показала себя двухслойная смазочная композиция, когда на поверхность титана сначала наносили слой низковязкой смазки высокой поверхностной активности и проникающей способности (на основе метиловых эфиров жирных кислот растительных масел), содержащей около 30% активных присадок (сульфитал, трибутилфосфат и др), задачей которой являлось создание промежуточной прослойки между поверхностью титана и вторым слоем консистентной смазки содержащей высоковязкие углеводороды, эфиры высших жирных кислот и аминоспиртов, смешанные соли борной кислоты и канифоли. Однако испытания деформирующим протягиванием показали, что данная композиция также не обладает достаточной экранирующей способностью. Схватывание наблюдалось уже на 2-м цикле деформирования при контактном давлении 1,0 ГПа.

Для создания адгезионного слоя между смазкой и поверхностью детали применяли химическую подготовку поверхности титанового сплава окунанием (с подогревом и без) в водные растворы кислот ( лимонной, муравьиной, щавелевой, соляной и др) с добавками поверхностно-активных веществ (ПАВ), а также в высококонцентрированные щелочные растворы с активными добавками с последующим нанесением смазки. Лучшие результаты получились при использовании в качестве ПАВ состава RODEL R11.

С ПАВ было испытано более 60 составов. Лучше других показали образцы технологических смазок на основе углеводородных фракций, хлороформа, дихлорэтана, перхлорэтилена, также во всех составах использовались хлорпарафины в пропорции 10-50% от общей массы смазки при использовании коллоидного графита в качестве наполнителя. В состав образцов смазки также вводили амидоефировие смеси и осерененные жиры.

При испытании образцов смазки данного состава по схеме выглаживания схватывания не наблюдалось, при нагрузке Ру = 300 Н.

При испытании по схеме деформирующего протягивания при обработке втулок с из ВТ1-0 с отверстием Ø 19 мм и стенкой 11 мм схватывания имело место на втором проходе при контактном давлении 1,5 ГПа. При толщине стенки 2 мм и контактном давлении 0,7 ГПа схватывание произошло на 8-м цикле. Необходимо, однако, отметить, что повторить полученный результат не удалось.

Таким образом, исследованные составы жидких смазок не могут быть рекомендованы к применению при обработке титановых сплавов методами ХПД, в которых имеет место контактное трение при высоких нормальных контактных напряжениях, однако полученные результаты могут быть полезными в дальнейших исследованиях.

Твердые технологические смазки на основе полимерных композитов для деформирующего протягивания деталей из титановых сплавов.

В табл.1 приведены составы исследованных смазочных композиций. Применение

Табл. 1 |

|||

|

Состав |

Основа |

Наполнитель |

Отвердитель |

|

1.1 |

Диановая эпоксидная смола 75% |

Политриазин |

Изометилтетрагидрофталевый ангидрид |

|

1.2 |

Диановая эпоксидная смола 50% |

алюмосиликатный минерал, 50%. |

Изометилтетрагидрофталевый ангидрид |

|

1.3 |

Диановая эпоксидная смола 50% |

мочевиноформальдегидня смола и алюмосиликатный минерал 50%. |

Изометилтетрагидрофталевый ангидрид |

|

2.1 |

Эпоксифенольная смола 85% |

АСМ 3/2 15%. |

Изометилтетрагидрофталевый ангидрид |

|

2.2 |

Эпоксифенольная смола 70% |

АСМ 3/2 15%; |

Изометилтетрагидрофталевый ангидрид |

|

2.3 |

Эпоксифенольная смола 65% |

графит 15%; |

Изометилтетрагидрофталевый ангидрид |

|

2.4 |

Эпоксифенольная смола 65% |

Дисульфид молибдена 15%; |

Изометилтетрагидрофталевый ангидрид |

|

3.1 |

Диановая эпоксидная смола, модифицированная малеиновым ангидридом 80% |

Олеат меди 20%. |

Изометилтетрагидрофталевый ангидрид |

|

3.2 |

Диановая эпоксидная смола, модифицированная малеиновым ангидридом 80% |

Стеарат кальция 20%. |

Изометилтетрагидрофталевый ангирид |

|

3.3 |

Диановая эпоксидная смола, модифицированная малеиновым ангидридом 70% |

Коллоидный графит 30%. |

Изометилтетрагидрофталевый ангидрид |

данных составов обоснованно современными тенденциями разработки полимерных композитов триботехнического назначения, но основывается на использовании доступных компонентов, производимых предприятиями стран СНГ [7, 8]. При испытании по первой методике (рис. 2) составов 1.1 - 1.3, 2.1 - 2.4, 3.1 - 3.2 имело место отслоение материала твердой смазки от поверхности заготовки и схватывание инструмента с обрабатываемым материалом на первой же ступени нагружения при Ру = 50 Н.

Состав 3.3 показал более высокие экранирующие свойства – схватывания не было обнаружено при нагрузке Ру = 200 Н. Вследствие этого его исследования были продолжены по второй, более точной методике.

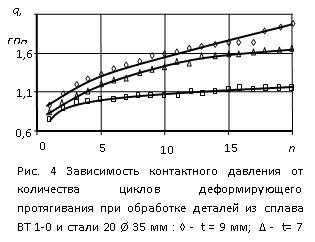

При испытаниях по схеме деформирующего протягивания использовали втулки из титанового сплава ВТ 1-0 твердостью НВ160 с отверстием Ø 35 мм с различными толщинами стенок t0 = 4, 7, 9 мм. Для сравнения протягивали также втулки из стали 20 тех же размеров и твердости. При этом на детали из стали 20 наносили твердую смазку на основе дисульфида молибдена [2] с известной удельной силой трения. На внутреннюю поверхность втулок из ВТ 1-0 наносили состав 3.3. Натяг на каждый деформирующий элемент составлял 0,1 мм.

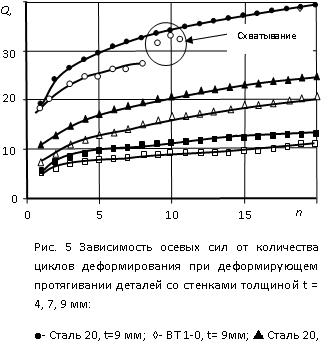

На рис. 4, 5 приведены зависимости изменения контактных давлений и осевых сил протягивания соответственно в процессе эксперимента.

Полученные результаты свидетельствуют о том, что испытуемая смазка обладает высокими экранирующими свойствами. Нарушение сплошности смазочного слоя и скачкообразное увеличение осевой силы протягивания наблюдалось только при протягивании детали со стенкой толщиной 9 мм, на 8-м цикле деформирования при контактном давлении ~ 1.6 ГПа (рис. 4).

Полученные результаты свидетельствуют о том, что испытуемая смазка обладает высокими экранирующими свойствами. Нарушение сплошности смазочного слоя и скачкообразное увеличение осевой силы протягивания наблюдалось только при протягивании детали со стенкой толщиной 9 мм, на 8-м цикле деформирования при контактном давлении ~ 1.6 ГПа (рис. 4).

Учитывая, что геометрические размеры и твердость стальных и титановых втулок одинаковы, то различия в значениях осевых сил объясняются различием в силах трения, т.е. отличием триботехнических характеристик примененных смазок.

Как видно из приведенных графиков, при использовании состава 3.3 осевая сила протягивания во всех случаях меньше, чем в случае применения твердой смазки на основе дисульфида молибдена, что говорит о высоких антифрикционных свойствах испытуемой смазки.

Как видно из приведенных графиков, при использовании состава 3.3 осевая сила протягивания во всех случаях меньше, чем в случае применения твердой смазки на основе дисульфида молибдена, что говорит о высоких антифрикционных свойствах испытуемой смазки.

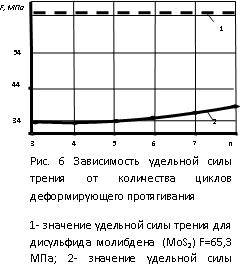

Результаты расчета удельной силы трения испытуемой смазки приведены на рис.6. Видно, что значение удельной силы трения разработанной смазки значительно меньше, чем смазки на основе дисульфида молибдена.

Возрастающий характер зависимости 2, приведенной на рис. 6 обусловлен накоплением необратимых структурных изменений в слое полимерного покрытия в условиях контактного взаимодействия инструмента с обрабатываемой деталью.

Из приведенных данных видно, что область применения разработанной смазки на основе эпоксидиановых смол, с ангидридным отверждением ограничивается контактными давлениями 1,6 ГПа. Вследствие этого, для повышения её экранирующей способности, увеличения когезионной прочности и прочности адгезии к титану смазка была модифицированна введением кремнийорганики и высокодисперсного углеродного наполнителя. Он имеет достаточно высокую твердость (0,22 – 0,25 ГПа), обладает высокой химической стойкостью и способностью обеспечивать смазочное действие в широком интервале температур.

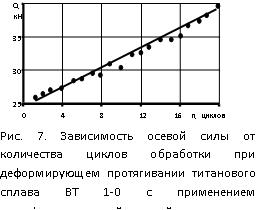

В исследованиях модифицированной смазки протягивали втулки из титанового сплава ВТ 1-0 с отверстием Ø 35 мм толщиной стенки 11 мм с натягом 0,1 мм. Удельную силу трения рассчитывали по методике, описанной выше.

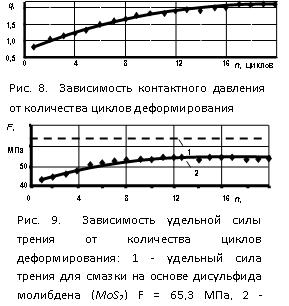

Зависимости изменения осевых сил и контактного давления соответственно, имевших место в экспериментах, приведены на рис. 7 и 8. Значение удельной силы трения модифицированной смазки от количества циклов деформирования приведено на рис. 9. Там же пунктирной линией для сравнения показано значение удельной силы трения твердой смазки на основе дисульфида молибдена.

Видно, что во всем диапазоне контактного давления значение удельной силы трения модифицированной смазки меньше, чем смазки на основе дисульфида молибдена, до значений контактного давления 2,2 ГПа.

Т.о., данная смазка имеет более высокие экранирующие свойства, чем смазка без наполнителей.

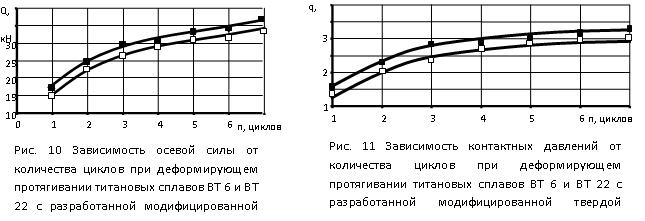

Технологическая смазка, модифицированная кремнийорганикой и высокодисперсным углеродным наполнителем была проверена при деформирующем протягивании втулок из титановых сплавов ВТ 6 (HB 250) и ВТ 22 (HB 285) диаметром 19 мм, со стенкой толщиной 11мм с натягом 0,1 мм. Значения осевых сил и контактных давлений приведены на рис. 9 и рис.10 соответственно. Видно, что данная смазка не теряет свою экранирующую способность при контактном давлении 2,8ГПа и 3,1 ГПа (рис.11), для ВТ 6 и ВТ 22 соответственно. При протягивании ВТ 6 и ВТ 22 признаков схватывания обнаружено не было. Однако, при протягивании сплава ВТ 22 на седьмом цикле деформирования появились небольшие царапины на инструменте.

Исходя из полученных результатов, можно сформулировать следующие технологические рекомендации по применению разработанных смазочных композиций.

Первая из исследованных твердых смазок (без кремнийорганики и высокодисперсного углеродного наполнителя) является более технологичной и в случаях, когда контактное давление в зоне взаимодействия инструмента с титановой заготовкой не превышает 1,6 ГПа следует применять её. Технологическую смазку, модифицированную кремнийорганикой и высокодисперсным углеродным наполнителем следуе применяя ть при давлении более 1,6 ГПа. Кроме того, необходимо учитывать, что процесс нанесения твердой смазки является дополнительной технологической операцией, неизбежно включающий период сушки, который может продолжаться несколько часов. Это неизбежно приведет к удорожанию изделия. Кроме того, нужно помнить, что после обработки ХПД твердая смазка остается на обработанной поверхности и случае, когда технические условия этого не допускают, для её удаления потребуется снятие некоторого припуска, т.е. еще одна технологическая операция. Т.о. их применение может диктоваться экономическими соображениями, например, в случаях, когда необходимо методом ХПД максимально приблизить размер заготовки к размеру готовой детали и свести к минимуму отход дорогостоящего материала в стружку.

Заключение

- Исследованные составы жидких смазок на основе углеводородных фракций не могут быть рекомендованы к применению при обработке трубных деталей из титановых сплавов методами ХПД, в которых имеет место контактное трение при высоких нормальных контактных напряжениях, однако полученные результаты могут быть полезными в дальнейших исследованиях.

- Разработанная технологическая смазка на основе полимерных композитов без наполнителя, позволяет производить многоцикловое деформирующее протягивание титановых деталей при контактных давлениях до 1,6 ГПа.

- Введение в состав смазки наполнителей позволило существенно поднять её экранирующие свойства и производить многоцикловое деформирующее протягивание деталей из титановых сплавов ВТ 1-0 и ВТ 22 при контактных давлениях до 2,2 ГПа и 3,1 ГПа соответственно.

- Разработанные твердые смазки могут быть применены при обработке ХПД конструкционных титановых сплавов авиационного, ракетного и судостроительного назначения. В число которых входят все высокопрочные сплавы (от ВТ 1-0 до ВТ 22), разработанные в ВИАМ [11]. Анализируя химический состав испытанных титановых сплавов можно сделать вывод, что экранирующая способность технологической смазки не зависит от качества и количества легирующих элементов титанового сплава.

Литература

- О. А. Розенберг. Механика взаимодействия инструмента с изделием при деформирующем протягивании. – Киев: Наук. думка, 1981. – 288 с.

- Крицкий А.Д. Особенности разработки твердосплавных деформирующих протяжек для обработки отверстий в деталях из труднообрабатываемых деталей и сплавов: Автореферат диссертации кандидата технических наук. – Киев, 1983. – 26 с

- Авторское свидетельство 273357 (СССР). Смазка для холодной обработки металлов. (В.Т. Тищенко, А.М. Розенберг, О.А. Розенберг и др. - Опубл. в Б.И., 1970, №20

- Пасечник М.С. Теоретические основы разработки смазок для обработки металлов давлением. –Из книги: «Технологические смазки» Киев: УкрНИИНТИ, 1971, с.5-16.

- Грудев А.П., Зильберг Ю.В., Тилик В.Т..- Трение и смазки при обработке металлов давление.Справочник-М. Металлургия, 1982.-с.310.

- Чечулин Б.Б., Ушков С.С., Разуваева И.Н., Гольдфайн В.Н.. Титановые сплавы в машиностроении.- Л. Машиностроение., 1977,-с. 248

- Патент RU 1531470 .Смазка для холодной обработки металлов давлением( Королькова Л.В., Аликина Н.А., Куваева Г.А. и др.) -Опубл. 15.11.1994

- Патент RU 2230777 Концентрат смазочно-охлаждающих технологических сред. ( Агапитов В.А., Замураева С. Е., Кудрящов П.А. и др)- Опубл. 20. 06.2004.

- Wang Z., Pinnavaia T. J. Hybrid organic-inorganic nanocomposites: // Chem. Mater. – 1998. – 10. P. 1820 – 1826.

- Lan T., Pinnavaia T. J. Clay-reinforced epoxy nanocomposites // Chem. Mater. – 1994. – 6. – P. 2216 – Розенберг А. М. и др. Смазка для холодной обработки металлов. Авт. свид. СССР № 273357.— Бюл. изобр., 1970, 20.

- И.В. Горынин, Б.Б Чечулин Титан в машиностоении /-М.: Машинострение, 1990. – 400 с.

Презентация

Контакты

Контакты

НАШІ КОНТАКТИ:

м. Дніпро

ISSN 20760507

Керівник проекту - Гриньов Володимир Анатолійович