Способы упрочнения алюминия |

\\ Статьи

Способы упрочнения алюминия

Алюминий, для того чтобы использоваться в строительстве, должен отвечать требованиям по прочности. В строительстве применяются легированный алюминий и сплавы алюминия, которые прошли упрочнение термообработкой и нагартовкой. Насчитывают около 300 вариаций сплавов алюминия с другими элементами.

Мы перечислим самые распространенные и эффективные способы упрочнения алюминия.

Упрочнение алюминия путем добавления дополнительных компонентов (легирования)

Алюминиевые сплавы с различными химическими компонентами применяют для деталей конструкций и силовых элементов. Все эти сплавы разделяют на деформируемые и литейные. В строительстве используются в основном деформируемые сплавы из алюминия. Они в свою очередь делятся на сплавы, которые подвергаются термической обработке (упрочняемые) и те, которые по своим свойствам подвергаться ей не могут (неупрочняемые). К первым относятся многокомпонентные сплавы, в основе которых помимо алюминия и магния присутствуют либо кремний, либо медь, либо цинк. Ко вторым относят технический алюминий и двухкомпонентные (на основе алюминий-марганец и алюминий-магний) сплавы.

Каждый из легирующих элементов имеет свои специфические свойства: марганец и магний повышают механические свойства, а также марганец улучшает антикоррозионные свойства, а магний уменьшает массу сплава, однако при очень большом содержании может снизить величину модуля упругости. Медь чаще всего применяется в дюралиминах (группе высокопрочных сплавов из алюминия) и значительно повышает прочность, но понижает пластичность и антикоррозионные свойства. Медь советуют добавлять вместе с магнием. Кремний придает жидкотекучесть, легкоплавкость, однако также уменьшает пластичность. Цинк хорошо упрочняет алюминий, его также советуют добавлять вместе с магнием.

Помимо вышеперечисленных элементов, в сплавы в виде легирующих добавок вводятся хром, ванадий, титан, цирконий, и пр.

Все тройные и многокомпонентные алюминиевые сплавы имеют более-менее определенный химический состав, Просто легированные сплавы, как правило, не используются при изготовке конструкций. Их составляющие компоненты подобраны главным образом для того, чтобы получить эффективный состав упрочняющих фаз, который после подвергания специальной термической обработке позволил бы как можно больше повысить прочность сплава и сохранить при этом хорошие технологические свойства. Способность к прессованию, прокатке, сварке, резке и стойкости против коррозии. Закалка изделий с последующим старением (отпуском0 является специальным способом термической обработки, которая придает сплаву больше прочности. Также многокомпонентные сплавы могут упрочняться методом нагартовки.

Самыми распространенными видами термической обработки являются отжиг, отпуск (старение), закалка и термическая обработка вместе с другими видами воздействий – механическими, химическими, ударными, ультразвуковыми.

Рассмотрим более детально каждый из видов.

Отжиг. Во время отжига отсутствуют фазовые превращения, и зависимо от начального состояния металла и нужных качеств может происходить в виде рекристаллизации, гомогенизации и возврата (отжига) для снятия остаточных напряжений. Сплавы подвергают отжигу с целью переведения структуры металла из неустойчивого состояния в устойчивое, однородное, которое характеризуется мелкозернистостью.

Во время отжига почти восстанавливаются имевшиеся до деформации или старения физические и механические свойства. Однако при этом уменьшается прочность и увеличивается пластичность и ударная вязкость. Это используют во время технологических операций по изготовлению алюминиевых конструкций с применением отдельных термообрабатываемых сплавов.

Закалка. Так называют процесс, применяющейся к сплавам, которые в твердом состоянии проходят фазовые изменения. Эти процессы способствуют увеличению прочности. Они основываются на том, что при нагревании сплава выше предельной линии растворимости и ниже температуры солидуса наблюдается ɑ - твердый раствор. При воздействии нормальных температур он неустойчив и в процессе старения из него выделяются элементы, которые в комплексе с алюминием образуют химические соединения – упрочнители.

Старение (отпуск). Это название важной производственной операции, во время которой кристаллическая решетка приводится в более устойчивое состояние. Тонкие пластинчатые образования, выделяющиеся в процессе старения, носят название зоны Гинье-Престона. Это зоны, где наблюдается повышенная концентрация растворенного компонента. Они располагаются внутри кристалла. В зависимости от того, при какой температуре происходит процесс отпуска, различают естественное и искусственное старение (отпуск). При естественном старении продукты выдерживаются при низких и нормальных температурах, и искусственное предполагает повышение температуры до 432-473 K.

Прочность, получаемая путем естественного отпуска, набирается за 5-7 суток. Сроки отпуска при искусственном старении зависят от состава сплава и требований к нему.

Время выдержки при нагреве составляет от 15 до 200 минут и колеблется в зависимости от максимальной толщины требуемого профиля. Нагрев (термообработка) изделий происходит в электрических вертикальных печах, имеющих круглое или прямоугольное сечение камеры. Под этими печами находятся баки со средой, в которой металлические профили поддаются обработке.

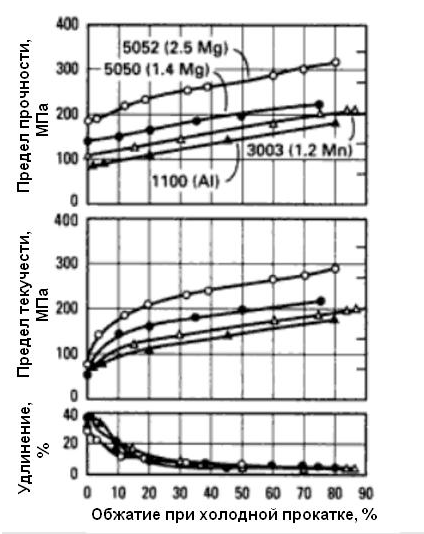

На рисунке наглядно представлено влияние термообработки на прочностные и структурные параметры упрочненного алюминия.

Исходя из того, в каком режиме и каким способом алюминиевые профили и листы подвергались термической обработке, они обозначаются следующими буквами: отожженные - М, закаленные и естественно состаренные - Т, закаленные и искусственно состаренные – Т1. Горячепрессованные профили и горячекатаные листы специальной буквой не обозначаются.

Упрочнение сплавов на основе алюминия методом холодного деформирования

При использовании способа холодного деформирования нагартовка осуществляется путем прокатки через валки. Разрушение межкристаллических прослоек и запрессовывание нагартовкой усадочных пор и пузырей, которое происходит в результате холодного деформирования, обеспечивает более плотный контакт внутри кристаллитов.

От степени нагартовки зависит, насколько повышается прочность сплава, и как уменьшаются его пластические свойства.

Этот способ повышения механической прочности получил широкое распространение при работе с неупрочняемыми сплавами на основе алюминий-магний, которые, как понятно по их названию, не поддаются термической обработке, о которой шла речь в начале статьи. Наиболее эффективным считается упрочнять такие сплавы после обжатия на 20%.

Заметим, что повышая степень нагартовки, мы получаем меньшую интенсивность изменения прочности. Также стоит заметить, что разница, существующая между пределом прочности и текучести при больших степенях деформации, ведет к плохой штампуемости, гибке и снижению других технологических характеристиках используемого металла.

Также разница между этими величинами и низкая пластичность не позволяют использовать высокий предел текучести, потому что в этом случае расчетное сопротивление будет назначаться по временному сопротивлению разрыву. Поэтому было решено выпускать листы, нагартованные на 10-15%, и толщиной не более 10 мм.

Метод холодного деформирования не позволяет получать большую толщину листов, потому что она ограничена трудностью создания больших усилий на валках, особенно во время деформирования высокопрочных сплавов.

Для алюминиевых листов тоже существует своя маркировка, в зависимости от степени нагартовки: нагартованные – Н, и полунагартованные, соответственно – П.

Александр Рыбаков

Источники использованные при написании статьи:

1. И. Н. Артемьева "Алюминиевые конструкции"

2. www.aluminium-guide.ru

Презентация

Контакты

Контакты

НАШІ КОНТАКТИ:

м. Дніпро

ISSN 20760507

Керівник проекту - Гриньов Володимир Анатолійович