Применение металлов в автомобилестроении |

\\ Статьи

Применение металлов в автомобилестроении

Металлы на службе самого распространенного транспорта в мире.

Сталь для деталей, изготовляемых холодной штамповкой

Метод холодной штамповки применяют для изготовления большого количества деталей автомобильных кузовов, кабин, оперения, капота и деталей различных узлов. Их поверхность окрашивают для придания автомобилю красивого вида.

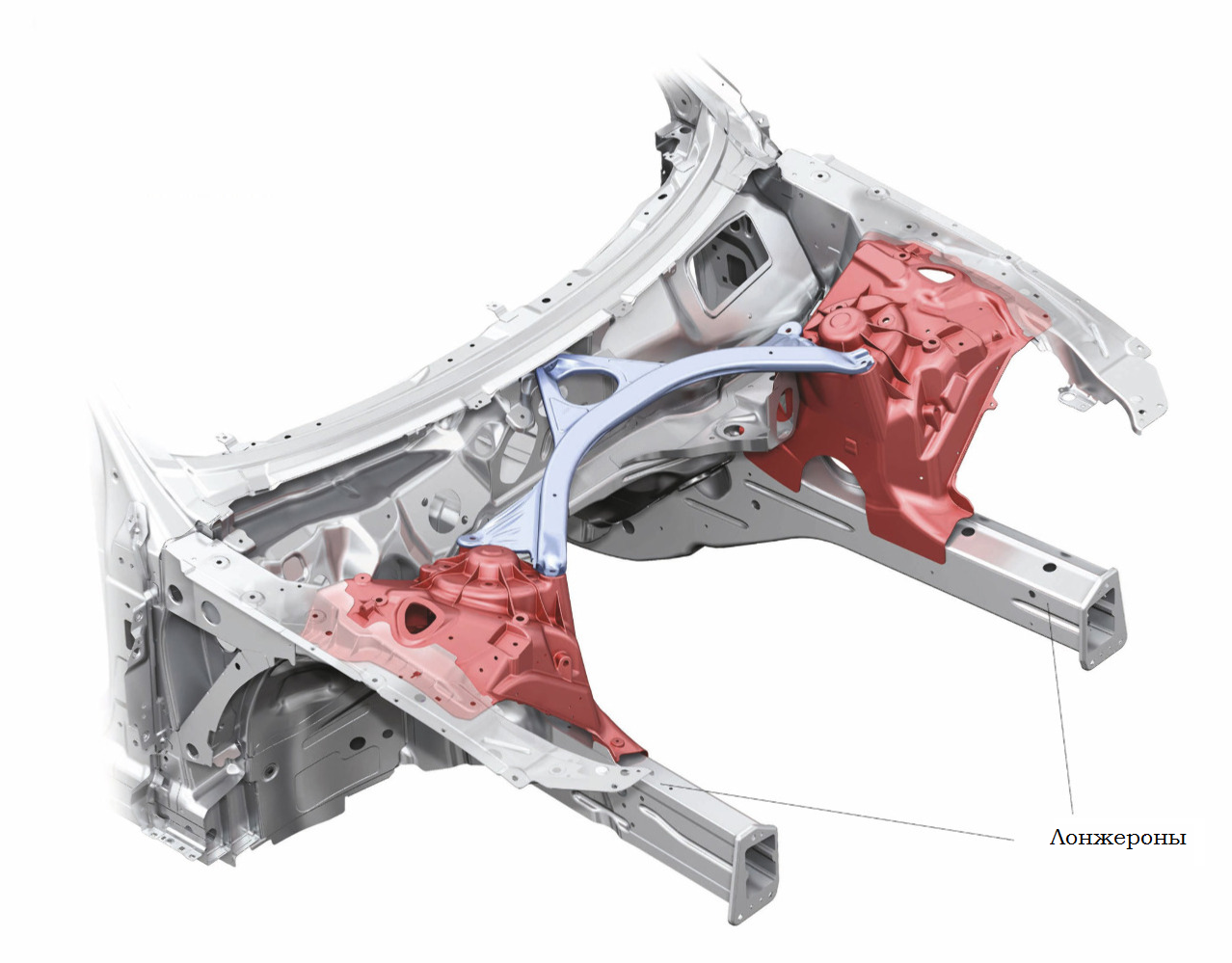

Такие детали, как лонжероны, крылья, подножки, должны обладать необходимой прочностью и минимальным весом.

Рис.1 Лонжероны в конструкции автомобиля

Во время процесса штамповки сталь подвергают глубокой вытяжке. Для этого используют тонколистовые малоуглеродистые стали в виде ленты или листа. Данная сталь должна обладать исключительной однородностью по химическому составу, макро и микроструктуре, отличаться отсутствием склонности к старению и чистотой поверхности.

Тонколистовая сталь должна обладать определенной зернистостью для обеспечения вытяжки, в её структуре не допускаются неоднородные зерна. Действительные зерна после отжига должны быть равноосными.

Такой комплекс требований к качеству листового металла определяет его положительные свойства в отношении штампуемости.

В результате отжига сталь становится более пластичной, но не подходит для штамповки из-за плохого качества поверхности, из-за чего могут появляться линии сдвига во время процесса глубокой вытяжки.

Для получения листа стали хорошего качества при прокатке осуществляют поверхностный наклеп в холодном состоянии, благодаря чему штампуемость листа гораздо лучше, хоть и падает пластичность. Кроме наклепа, поверхность листа улучшают путем растяжки, вальцовки, и т.д.

Листовая кипящая сталь, применяемая для глубокой вытяжки, отличается малым содержанием кремния (0,03% или меньше), а содержание остальных элементов определяется ГОСТом. Для улучшения штампуемости уменьшают концентрацию углерода до 0,02%, и допускают содержание никеля и хрома.

В тонколистовой стали углерод содержится в твердом растворе и в виде цементита. Присутствие цементита в виде сетки или крупных включений снижает пластичность, но не вредит штампуемости, поэтому поставка стали в отожженном состоянии должна обладать структурой зернистого перлита.

Из-за особого влияния цементита на качество листовой стали было изучено поведение стали с различным содержанием углерода при штамповке. На основании результатов, полученных после этих опытов, были разработаны шкалы микроструктур с градацией их по форме и по количеству структурно-свободного цементита. В зависимости от сложности процесса. Для штамповки используют стали с различным количеством свободного цементита.

Рис.2 Кузов легкового автомобиля

Штамповки сложной и глубокой формы, такие как детали кузова легковых автомобилей, оперение и рама грузовых автомобилей, предпочтительней производить из кипящей стали с минимальным содержанием кремния (не должно превышать 0,08%). При штамповке происходит процесс пластической деформации, который вызывает как скольжение зерен металла, так и их вращение, поэтому необходимо суммировать эти явления и учитывать их влияние во время разработки технологического процесса. Также могут наблюдаться разные явления, которые в одном случае могут способствовать получению шероховатой поверхности (при штамповке стали с крупным зерном), а в другом случае - гладкой поверхности. Исходя из этого, сталь подбирают по величине зерна, учитывая тип получаемой поверхности на пробных штамповках.

Когда деталь имеет простую форму и не подвергается значительным деформациям во время штамповки, допускается использование крупнозернистой стали. Но не всегда наличие крупного или мелкого зерна означает появление линий скольжений или шероховатости поверхности, поскольку многое зависит не только от термической обработки, но от условий прокатки листов. Разработана шкала зернистости, позволяющая проверять ранее выбранную сталь по штампуемости на опытных плавках.

Толстолистовую сталь применяют для производства лонжеронов, поперечин, и прочих деталей рамы. Эти детали, в виду особенностей технологии, в процессе штамповки не только обретают форму, но также в них просекаются отверстия, из-за чего возникают большие напряжения, вызывающие образование трещин в местах сгиба. В случае, когда есть возможность сделать отверстия после штамповки листа, для использования подходит марганцовистая или углеродистая сталь с последующей термической обработкой. Если такой возможности нет, следует подбирать высокопрочную сталь, которая отлично подлежит штамповке в холодном состоянии. Например, стали 30Т и 25кп.

Сталь 25кп эта обычная углеродистая кипящая сталь с низким содержанием кремния (до 0,03%) . Её применяют в основном для штамповки деталей рамы. Она имеет толщину листа 5-6 мм и обладает следующими механическими свойствами:

Предел прочности σв - 42 - 45 кг/мм2

Предел текучести σт - 30-35 кг/мм2

Относительное удлинение δ в % - 25-30

Твердость Нв - 131 - 116

Для повышения штампуемости необходимо сократить содержание кремния до 0,03%.

Сталь 30Т применяется для холодной штамповки лонжеронов и поперечин рамы. По сравнению с другими углеродистыми сталями обладает хорошими технологическими свойствами, особенно по штампуемости. По сравнению со сталью 25кп имеет больший предел текучести, повышенную сопротивляемость усталости и хорошую вязкость.

Из других марок листовой стали стоит отметить марганцовистую сталь 30Г2, которая отличается такими механическими свойствами в состоянии поставки и в улучшенном состоянии:

|

Название |

В состоянии поставки, кг/мм2 |

В улучшенном состоянии, кг/мм2 |

|

Предел прочности σв |

60 |

80 |

|

Предел текучести σт |

35 |

70 |

|

Относительное удлинение δ в % |

15 |

45 |

|

Относительное сужение площади поперечного сечения разрыву ψ в % |

35 |

70 |

Сталь 30Г2 используют для штамповок, подвергающихся термической обработке (улучшению). Автомобильные рамы, сделанные из этой стали, достаточно надежны в эксплуатации. Высокое содержание марганца в данной марке стали способствует росту зерна при нагреве, это стоит учитывать во время разработки режима термической обработки.

Алюминий и его сплавы

В производстве используют в основном не добываемый из руд первичный алюминий, а вторичный, который получают после переплавки и рафинировки из отходов литейных производств, механических и штамповочных цехов.

Главное требование к вторичному алюминию - содержание в нем примесей железа, меди, цинка не больше допустимых норм.

В конструкциях автомобилей широко применяют сплавы алюминия, которые отличаются малым удельным весом и высокой прочностью. Данный металл обладает хорошей коррозионной стойкостью и электропроводностью. Его сплавы делятся на литейные и деформируемые (штампуемые). Такое деление на группы соответствует структурному строению данных сплавов - эвтектические сплавы относятся к литейным, а доэвтектические - к деформируемым. Отличительная черта первых - жидкотекучесть, а вторых - пластичность.

В автомобильной промышленности наибольшее распространение получили сплавы с кремнием (силумин), с магнием (авиаль), с высоким содержанием меди (дуралюмин).

Силумины содержат от 5 до 14% кремния, и такие дополнительные улучшающие примеси. Как магний, марганец, медь и цинк. Медь улучшает механические свойства, а магний и цинк улучшают свойства сплава после старения. Данный сплав обладает хорошими литейными свойствами, но склонен к образованию окислов и газонасыщению из-за уменьшения содержащимся в сплаве железом прочностных свойств, обусловленного образованием хрупких компонентов иглообразной или пластинчатой формы. Присадка натрия (около 0,1%) позволяет приобрести мелкопластинчатое строение, благодаря чему значительно повышается прочность. Для отливки поршней подходит силумин с 11-13% содержанием кремния.

Авиаль (авиационный алюминий) применяется не только в авиации, но и в других отраслях промышленности, в том числе и в автомобилестроении. Данный сплав используют для изготовления деталей кузовов и шасси автомобилей. Магний повышает его механические свойства, а медь снижает коррозионную стойкость и пластичность, потому добавлять медь в сплав в больших количествах не рекомендуется.

Дуралюмины получили применение в штамповке и изготовлении деталей деформированием. Это сложные сплавы, прочностные качества которых можно повысить после термической обработки. В автомобильной промышленности это дуралюмины марок Д16 и Д18, которые содержат медь, магний, марганец, кремний, железо, цинк.

Как и у всех сплавов, у дуралюминов существуют определенные требования по антикоррозионной стойкости. Для улучшения этих свойств дуралюмин подвергают плакированию, т.е. покрывают перед прокаткой дуралюминовый профиль с обеих сторон тонким листом из чистого алюминия и осуществляют прокатку профиля в нагретом состоянии. Строго следят, чтобы толщина листа чистого алюминия не превышала толщину профиля больше чем на 5%.

Алюминиевые подшипниковые сплавы предоставляют возможность использования поверхностного упрочнения шеек валов с помощью закалки при нагреве токами высокой частоты, поскольку для алюминиевых подшипников требуется весьма твердая поверхность вала. Алюминиевые подшипники находят применение в некоторых случаях при индивидуальной заливке металлом стальной основы.

Данные сплавы обладают большой теплопроводностью. Их высокая твердость обуславливает то, что шейки валов тоже должны иметь повышенную твердость и быть тщательно обработанными.

Учитывая большой коэффициент расширения алюминиевых сплавов, установка достаточного зазора между валом и вкладышем необходима, чтобы не происходило заедание шейки вала.

Источники, использованные при написании статьи:

Ассонов А.Д. "Металлы и сплавы в автостроении"

Презентация

Контакты

Контакты

НАШІ КОНТАКТИ:

м. Дніпро

ISSN 20760507

Керівник проекту - Гриньов Володимир Анатолійович