Основные принципы построения и опыт внедрения АСУ толстолистовыми прокатными станами |

\\ Статьи

Приведена функциональная структура АСУ ТЛС, отражающая опыт разработок, выполненных Киевским институтом автоматики, охарактеризованы функции управления режимами прокатки, описаны подходы к построению и адаптации математических моделей параметров прокатки, даны результаты внедрения АСУ на толстолистовых станах.

Ключевые слова: толстолистовой прокатный стан, АСУ, стратегии управления, математические модели.

Эффективность функционирования толстолистового стана (TЛC) определяется показателями качества проката и процесса прокатки.

Показатели качества проката включают:

а) точность геометрических размеров: средняя толщина hср по листу, продольная δhпр и поперечная разнотолщинность δhпоп, ширина b, длина l;

б) форма листа в пространстве (отклонение от плоскостности);

в) механические свойства (предел текучести, предел прочности, относительное удлинение, ударная вязкость при различных температурах и др.);

г) состояние поверхности.

Показатели процесса включают:

а) производительность (длительность цикла прокатки одной полосы);

б) энергозатраты;

в) расход металла слябов на тонну проката, который зависит от точности прокатки, величины обрези, а последняя – от формы полосы в плане;

г) расходы на ремонтно-восстановительные работы.

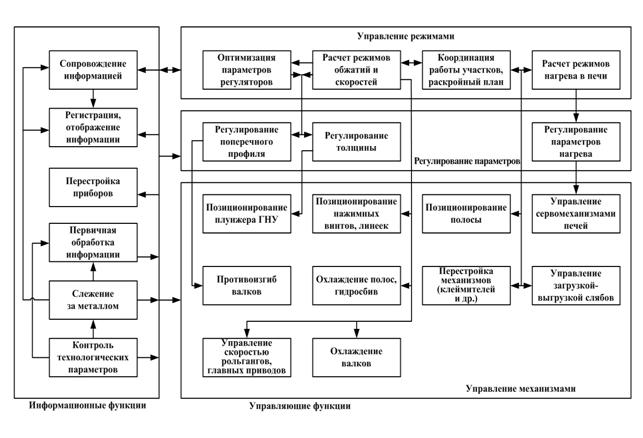

Цели автоматизированного управления прокаткой состоят в достижении оптимального соотношения описанных показателей процесса, а при возможности разделения каналов управления – в достижении наилучших значений каждого из приведенных выше показателей. Обобщенная функциональная структура АСУ TЛC, отражающая опыт разработок, выполненных Киевским институтом автоматики, приведена на рис. 1.

Структура относится к многоуровневым иерархическим децентрализованным структурам. Функции АСУ TЛC по характеру связей с объектом, эксплуатационным и административным персоналом делятся на функции управления и информационные.

Автоматизированное управление реверсивной прокаткой листов содержит три интеллектуальных уровня:

- Программно-логическое и ситуационное управление механизмами стана, включая рольганги, прокатные валки, нажимные механизмы, линейки манипуляторов, противоизгиб, гидросбив и др.

- Автоматическое регулирование параметров проката: толщин продольной и поперечной, ширины, температуры по длине полосы.

- Управление режимами прокатки с выдачей уставок на первый и второй интеллектуальный уровни для достижения наилучших значений описанных показателей процесса прокатки.

Рис. 1. Обобщенная функциональная структура АСУ ТЛС

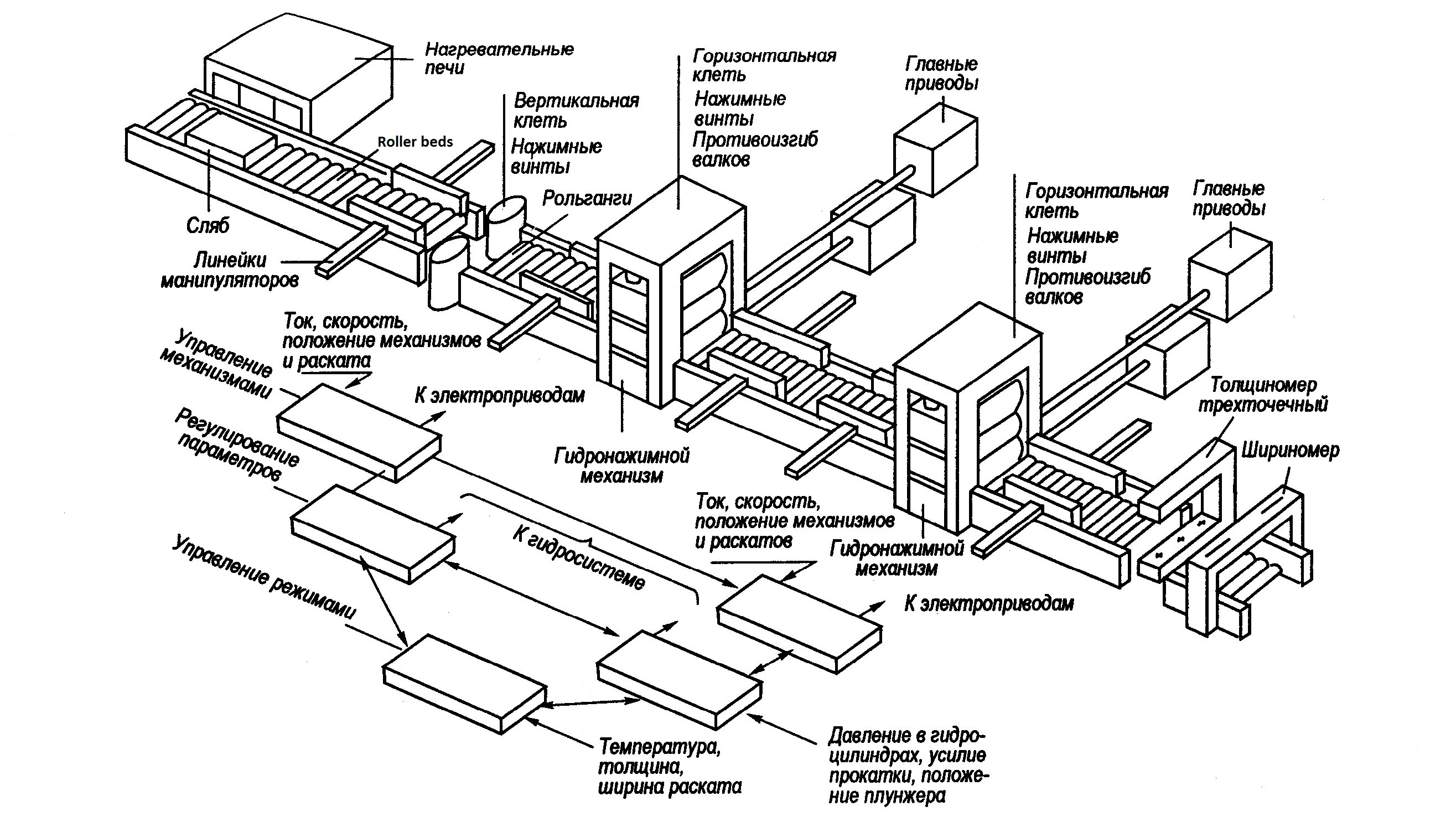

На рис. 2 изображен трехклетевой (вертикальная и две горизонтальных клети) стан реверсивной прокатки толстого листа с традиционными каналами управления и средствами (параметрами) технологического контроля процесса и проката, а также представлены упомянутые выше три интеллектуальных уровня автоматизированного управления. Управление режимами прокатки (обжатиями по пропускам, скоростями, охлаждением) обеспечивает основной эффект в формировании показателей качества проката и процесса прокатки, перечисленных выше.

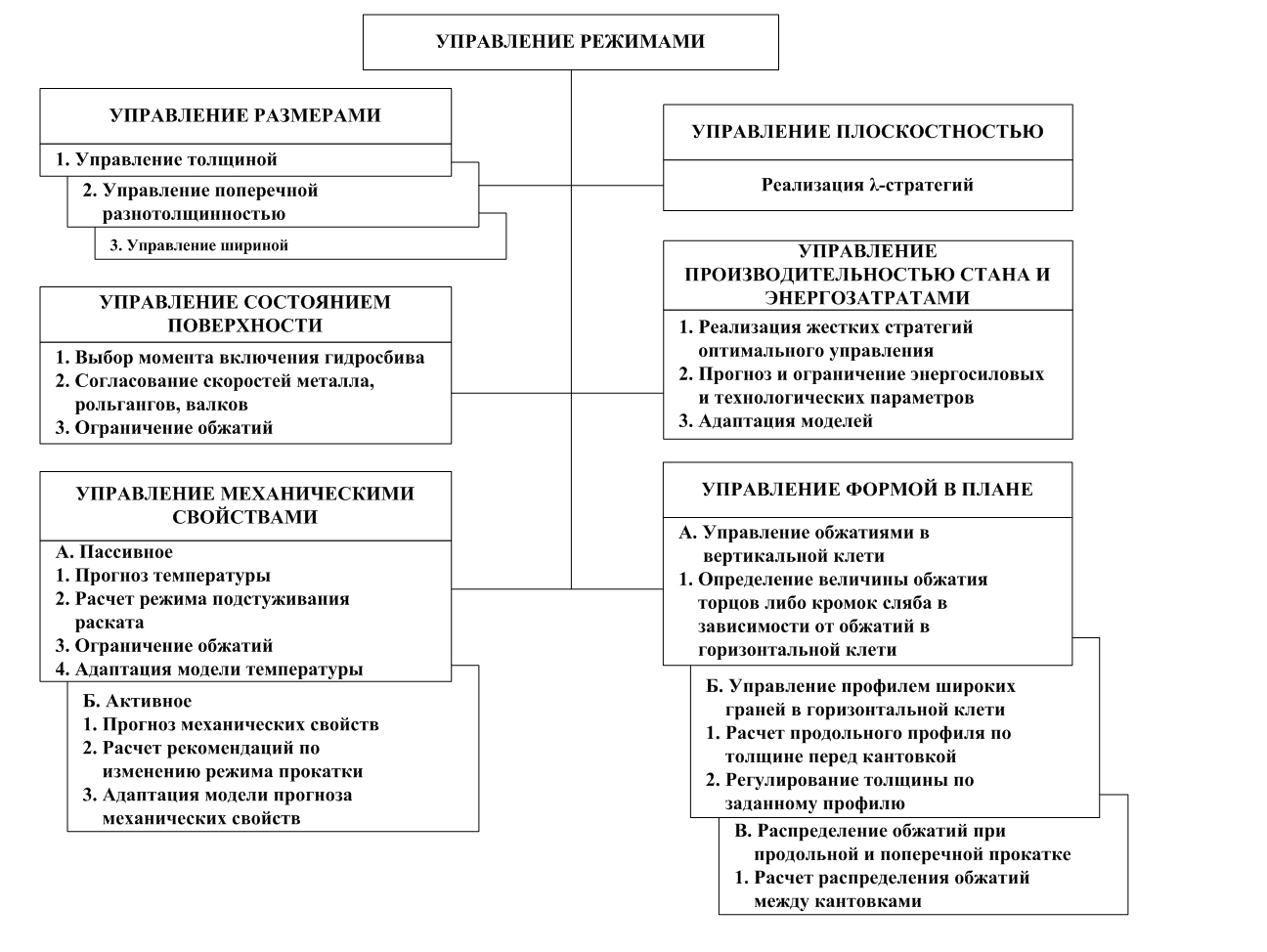

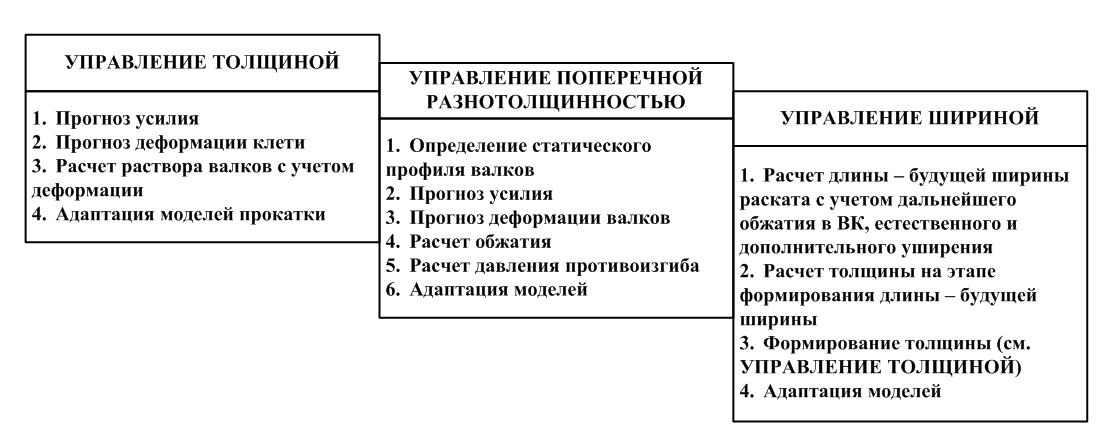

На рис. 3, 4 приведены основные функции уровня управления режимами прокатки. Выбор оптимизируемого показателя в задаче автоматического управления прокаткой обуславливается его экономической значимостью, характером взаимосвязи с технологическими параметрами и управлениями. Одним из наиболее экономически значимых для толстолистовых станов является коэффициент расхода металла заготовки на тонну проката, или выход годного, который зависит от точности реализации заданных геометрических размеров прокатанной полосы. Точность геометрических размеров толщины (h) и ширины (b) связана с точностью выбора и реализации управлений (раствора валков) в размерных пропусках.

Рис. 2. Автоматизированный толстолистовой стан

Рис. 3. Функции управления режимами

Рис. 4. Функции управления размерами

С учетом описанных выше характеристик объекта обеспечение минимального значения отклонений в толщине (ширине) полосы от заданного значения (hз, bз) является автономной задачей, заключающейся в определении раствора валков горизонтальной и вертикальной клети (НN и ВK) до захвата металла [1]:

![]() (2)

(2)

где σ – среднеквадратичное отклонение фактических значений от заданных; Р, Р* – фактическая и заданная вероятности возникновения минимизируемых отклонений;![]() ,

, ![]() - векторы параметров стана и проката.

- векторы параметров стана и проката.

Решение задач (1) и (2) обеспечивается прогнозами соответствующих параметров стана и проката по математическим моделям. Наряду с задачами (1), (2) имеет место задача оптимизации по одному из трех показателей (Мэ – эквивалентному моменту главного привода, W – расходу электроэнергии на прокатку, Тц – времени цикла прокатки, которые определяются всем ходом цикла прокатки, т.е. применяемой стратегией управления) при фиксированных на допустимом уровне значениях других показателей раската и процесса прокатки. Эта задача формулируется следующим образом [2]:

Найти ![]() ,

, ![]() ,

, ![]() , N,

, N,

обеспечивающие min Тцпри Мэ= Мном,

или min Мэ при Тц = Тцз,

или min W при Мэ = Мном, Тц = Тцз

с соблюдением ограничений

![]()

![]()

![]() (3)

(3)

![]()

![]()

![]()

где ![]() – суммарное (заданное) обжатие за цикл (этап) прокатки;

– суммарное (заданное) обжатие за цикл (этап) прокатки; ![]() – номер пропуска;

– номер пропуска; ![]() ,

, ![]() – минимальное и максимальное допустимые обжатия в i-м пропуске;

– минимальное и максимальное допустимые обжатия в i-м пропуске; ![]() ,

, ![]() ,

, ![]() – номинальный, статический и допустимый моменты прокатного двигателя; К –коэффициент, связывающий ускорение с динамическим моментом двигателя; А, Д –постоянные величины для заданного раската;

– номинальный, статический и допустимый моменты прокатного двигателя; К –коэффициент, связывающий ускорение с динамическим моментом двигателя; А, Д –постоянные величины для заданного раската; ![]() ,

, ![]() – минимальная и максимальная допустимая температура конца прокатки; Тцз – заданное время цикла прокатки; С – поперечная, а

– минимальная и максимальная допустимая температура конца прокатки; Тцз – заданное время цикла прокатки; С – поперечная, а ![]() – относительная поперечная разнотолщинность раската; j – номер пропуска, в котором начинает проявляться искажение формы раската (неплоскостность);

– относительная поперечная разнотолщинность раската; j – номер пропуска, в котором начинает проявляться искажение формы раската (неплоскостность); ![]() – соответственно скорость в і-м пропуске и ее минимально и максимально допустимые значения (ограничение касается скоростей захвата

– соответственно скорость в і-м пропуске и ее минимально и максимально допустимые значения (ограничение касается скоростей захвата ![]() ,установившейся

,установившейся ![]() , выброса

, выброса ![]() и скорости рольганга

и скорости рольганга ![]() ).

).

На этапе разбивки ширины из сформулированной задачи (3) исключаются два последних условия – прокатки плоскостного листа и соблюдения температуры конца прокатки. Решение задачи автоматического управления режимами прокатки базируется на использовании формализованного описания процесса (математических моделей), адаптации этого описания по результатам измерения координат состояния процесса, использовании оценок состояния объекта управления автоматизируемого агрегата и смежных с ним участков технологической линии. В условиях отсутствия полного аналитического описания процесса (например, описания формообразования полосы в плоскости, формирования механических свойств проката и состояния его поверхности и др.), отсутствия автоматизированных средств для определения значений некоторых координат состояния объекта (плоскостности, состояния поверхности валков и др.) и состояния внешних относительно автоматизируемого участка звеньев технологической линии участие человека является необходимым условием решения всего комплекса задач автоматизации. Хотя человек уступает автоматике в скорости и точности переработки информации, надежности работы (качество работы зависит от многих факторов, в том числе психологических), он может накапливать и в дальнейшем использовать при управлении неформализованный опыт, ориентироваться и принимать решения в непредвиденных ситуациях, контролировать свои органы чувств и оценивать значения и изменения координат состояния процесса, средства для объективной оценки которых отсутствуют в АСУ.

Процесс управления прокаткой можно условно разделить на три основных составляющих: выбор стратегии управления (например, закона изменения энергосиловых параметров по пропускам); выбор и реализация управлений, обеспечивающих выполнение стратегии (например, расчет толщин и растворов по пропускам и отработка с заданной точностью этих растворов); получение информации о состоянии объекта и смежных с ним звеньев технологической линии, оценка результатов управления.

При автоматизации TЛC сформировался подход, предусматривающий использование набора «жестких» стратегий управления, полученных заранее (не в темпе с технологическим процессом) для определенных диапазонов изменения характеристик процесса. Выбор одной из стратегий производится с учетом конкретной ситуации на автоматизируемом объекте. Как правило, такой выбор производит оператор, имеющий информацию о состоянии объекта управления в целом. На начальной стадии освоения АСУ прокаткой на TЛC применяются стратегии управления, использующие опыт операторов и технологов стана и зафиксированные при ручном управлении прокаткой (т.е. стратегию в этом случае задает сам оператор). Это позволяет уже на начальной стадии внедрения АСУ получать эффект от автоматизации и автоматически накапливать статистические данные, необходимые для внедрения «жестких» стратегий управления, оптимизирующих процесс [3].

Таким образом, при управлении режимами прокатки на TЛC используются принципы автоматизированного человеко-машинного управления. Алгоритмы автоматического управления режимами прокатки должны обеспечивать расчет и реализацию управлений в соответствии с заранее найденными стратегиями, гарантирующими оптимальное или близкое к оптимальному ведение процесса в определенных диапазонах изменения параметров процесса. Реализация стратегий в соответствующих им конкретных условиях протекания технологического процесса базируется на прогнозе его параметров. Задача прогнозирования характеристик протекания процесса (энергосиловых параметров, упругих деформаций и др.) является автономной, а возможность ее решения зависит от требуемого периода прогноза (пропуск, этап, цикл) и требуемой точности. В соответствии с этим все стратегии управления прокаткой можно разделить на два класса: к первому относятся стратегии, требующие для реализации краткосрочных прогнозов (на пропуск вперед), и ко второму – стратегии, требующие долгосрочных прогнозов (на этап, цикл прокатки). К первому из названных относится, например, предельная стратегия с начала цикла, для которой каждое из обжатий (начиная с первого пропуска) выбирается максимально допустимым по энергосиловым и технологическим ограничениям с учетом заданного суммарного обжатия на этап или цикл прокатки.

Ко второму классу относятся стратегии прокатки с равномерным распределением моментов по пропускам, с постоянной вытяжкой, предельная стратегия с конца цикла, а также стратегия, предусматривающая равенство обжатий в парах пропусков при четном суммарном числе пропусков на этапе. Описанное деление стратегий на классы отражает особенности их алгоритмической реализации.

Так, алгоритмы реализации стратегий с краткосрочными прогнозами параметров прокатки характеризуются минимальным объемом вычислений и используют менее сложные (часто рекуррентные) математические модели прогнозирования параметров прокатки.

Реализация стратегий, требующих долгосрочных прогнозов технологических параметров, обычно строится на расчетах управлений до начала прокатки с использованием математических моделей усилия прокатки и деформации клети. Поскольку фактические параметры отличаются от прогнозируемых, в результате расчетов возникают ошибки, приводящие к занижению либо к завышению числа пропусков. В первом случае это может привести к превышению предельных значений энергосиловых параметров, что недопустимо, во втором – к снижению производительности. Поэтому после каждого из осуществленных пропусков расчет управлений на оставшуюся часть цикла повторяется, точность расчетов повышается за счет сокращения периода прогноза, а также за счет уточнения моделей, осуществляемого путем адаптации. Тем не менее, ошибки, накопленные в начале цикла прокатки, обусловят не только неоптимальное распределение управлений по пропускам, но могут привести к увеличению количества пропусков прокатки, по крайней мере, для первой заготовки в партии. Кроме того, поскольку ошибки с занижением количества пропусков недопустимы, вводится необходимое смещение результатов расчета в область, где вероятность ошибок с завышением числа пропусков возрастает. Следует также отметить, что объем вычислений, реализующих описанный выбор управлений, достаточно велик и вызывает определенные трудности при их осуществлении в реальном масштабе времени.

Учитывая вышесказанное, предлагается алгоритмическая реализация стратегий 2-го класса с исключением долгосрочных прогнозов, основанная на перестройке механизма выбора управлений от цикла к циклу по фактическим данным, а также на следующих положениях:

- прокатка первой заготовки в партии по предельной стратегии с начала цикла во всех случаях гарантирует прокатку с соблюдением всех ограничений за минимальное число пропусков и не требует прогноза на длительный период;

- для каждой последующей заготовки параметры прокатки можно рассчитать с применением математических моделей прогноза соответствующего параметра по его фактическому значению в одноименном пропуске (того же номера) осуществленного цикла.

Описанный пересчет обжатий при прокатке партии одинаковых заготовок обеспечивает асимптотическую сходимость программы обжатий к оптимальной. Как уже отмечалось выше, расчет управляющих воздействий базируется на прогнозировании технологических параметров прокатки с помощью математических моделей. При этом используются модели пластической деформации металла (усилия прокатки) и упругой деформации клети, модели момента прокатки, тепловых процессов при прокатке, модели, описывающие процесс формирования формы раската в пространстве и в плане (плоскости) [4, 5].

При построении математических моделей используются два подхода. Первый предполагает получение исходной математической модели на основе анализа физических процессов, имеющих место при формировании определенных параметров, и разработку процедуры дальнейшей адаптации модели по фактическим параметрам прокатки (теоретические модели). Исходные данные констант, входящих в теоретические модели, определяются в процессе экспериментальных исследований. Второй подход предполагает построение моделей путем статистического анализа наблюдений за ходом технологического процесса и установления корреляционных связей между его основными параметрами (экспериментальные модели).

Разработке теоретических моделей предшествует продолжительное теоретическое и экспериментальное исследование процесса; модели такого типа удобны благодаря их универсальности. Однако, теоретические модели, описывающие процесс прокатки, как правило, сложны и громоздки, что объясняется высокой сложностью теоретического описания процесса, учитывающего все факторы, имеющие место при реальной прокатке. Кроме этого, некоторые аргументы моделей являются ненаблюдаемыми в процессе реальной прокатки на TЛC вследствие отсутствия соответствующих измерительных устройств.

При разработке алгоритмов управления процессом с применением ЭВМ достаточно часто используются статистические модели. При этом структуры моделей, полученные на одном стане, как правило, могут быть с успехом применены на других станах с подобными условиями прокатки.

Построение математических моделей объекта или процесса по экспериментальным данным обычно осуществляется методами регрессионного анализа. Помимо регрессионного анализа одним из методов построения математических моделей объектов является метод группового учета аргументов (МГУА). В АСУ ТЛС применяются оба описанных выше типа моделей, а также полуэмпирические модели, сочетающие в себе характеристики моделей обоих типов. В алгоритмах автоматизированного управления режимами прокатки широко применяются рекуррентные модели, использующие фактические значения усилия прокатки и параметров очага деформации в реализованных пропусках и тем самым дающих возможность исключить из структуры модели трудноопределяемые количественно параметры (сопротивление деформации, коэффициент трения), которые остаются практически неизменными в течение цикла прокатки или даже в течение прокатки партии заготовок.

Эти рекуррентные зависимости имеют вид:

Pi=Рi-1 f(Gi,Gi-1), (4)

где Pi, Рi-1 – прогнозируемое усилие в i-м пропуске и фактическое в (i-1)-м; Gi, Gi-1 – ожидаемые параметры очага деформации в i-м пропуске и фактические в (і-1)-м.

Рекуррентные зависимости позволяют ускорить процесс вычислений при достаточно высокой точности прогноза, исключая прогнозы на первый пропуск цикла или этапа прокатки.

Диапазоны изменения параметров математических моделей определяются как характеристиками прокатываемых полос, так и изменением состояния механического оборудования TЛC в процессе прокатки, которые могут существенно изменяться со временем. Это объясняется механическим износом и изменением теплового профиля рабочих валков в процессе прокатки, изменением профилировки валков после перевалки, изменением условий охлаждения полосы в зависимости от температуры окружающей среды, вариацией химического состава и физико-механических свойств прокатываемого металла, вариацией области входных переменных моделей и других факторов.

В связи с существенной нестационарностью стана как объекта управления, вызванной вышеперечисленными причинами, математические модели, полученные при исследовании объекта и используемые при проектировании системы автоматизации, необходимо непрерывно уточнять (адаптировать) в процессе эксплуатации на действующем объекте. Если уточнение не производить, то модели не будут адекватно отражать процесс и по ним невозможно будет прогнозировать поведение объекта и управлять им. Вследствие этого приходится сталкиваться с большей или меньшей начальной неопределенностью.

Возможность прогноза при неполной априорной информации обеспечивается применением методов адаптации, которые уменьшают первоначальную неопределенность за счет информации, получаемой в процессе работы объекта. Информация о процессе используется для адаптации математических моделей с целью максимального приближения рассчитываемых по ним значений параметров к их истинным значениям.

Задача адаптации сводится к оцениванию параметров моделей по результатам оценивания входных и выходных переменных, полученных в условиях нормального функционирования объекта. Здесь под оцениванием параметров подразумевается экспериментальное определение их значений при условии, что структура модели известна. При этом предполагается, что входные и выходные переменные, между которыми существует связь, известны, и что эти переменные могут быть измерены в процессе нормальной эксплуатации.

Существует достаточно большое число алгоритмов адаптации моделей. Они различаются как размером памяти, так и числом вычислений на каждом шаге адаптации. Одним из наиболее распространенных многошаговых алгоритмов адаптации является метод наименьших квадратов (МНК) или рекуррентный метод наименьших квадратов (РМНК). Однако эти алгоритмы адаптации требуют большого объема экспериментальных данных. Широкое применение в АСУ получили одношаговые алгоритмы. Наиболее распространенными из одношаговых алгоритмов являются алгоритм стохастической аппроксимации (АСА) и алгоритм последовательного обучения АПО (алгоритм Качмажа). Результаты применения упомянутых выше методов адаптации применительно к математическим моделям АСУ ТЛС описаны в работе [2].

Как уже упоминалось, в процессе автоматического расчета управлений режимом обжатий используются математические модели основных параметров прокатки, обеспечивающие требуемую точность заданных значений выходных координат объекта автоматизации. При этом получение высоких точностных характеристик связано с ужесточением требований к качеству технологической информации, усложнением моделей и процедур их адаптации. В свою очередь допустимая погрешность в получении заданных координат состояния зависит от значимости конкретного параметра в технологическом процессе. Так, математические модели усилия прокатки и деформации клети являются основными для расчета управлений, обуславливающих заданные геометрические размеры листа, и соответственно должны обеспечивать достаточную точность расчета. К моделям расчета величин предельных обжатий предъявляются другие, более низкие требования. В [1] приведена оценка влияния точности математических моделей различных параметров на отклонение последних от заданных значений и их значимость в соблюдении основных требований к АСУ ТЛС. Создание АСУ ТЛС представляет собой комплексную проблему, в которой решаются вопросы изучения станов как объектов автоматизации, разработки математического и технического обеспечения систем и внедрения АСУ на объекте.

Уже на начальных этапах работ по автоматизации ТЛС стало очевидным, что разработчики АСУ, даже хорошо владеющие знаниями в области теории управления и регулирования, но не изучившие тонкости технологического процесса и оборудования стана, подлежащего переводу в автоматический либо автоматизированный режим управления, не в состоянии получить высокоэффективные результаты при внедрении АСУ. Попытки восполнить этот пробел путем взаимодействия с технологами специализированных институтов и предприятий смогли дать лишь ограниченный положительный эффект.

В связи с этим коллективом разработчиков АСУ ТЛС проведены технологические исследования процесса прокатки на TЛC в бывшем СССР и за рубежом. В результате были накоплены технологические знания на уровне высококвалифицированных специалистов технологических НИИ и соответствующих предприятий, что позволило разработать и внедрить в эксплуатацию ряд эффективных АСУ на листовых станах, среди которых надо, прежде всего, отметить АСУ на TЛC 2250 Алчевского меткомбината, ТЛС 3600 меткомбината «Азовсталь» и ТЛС 3600 Бхилайского метзавода, ТЛС 5000 ПО «Ижорский завод», листовом стане 1500 Московского метзавода «Серп и Молот». Эти системы характеризуются современным уровнем автоматизации технологического процесса и высокой эффективностью их использования.

Анализируя результаты внедрения АСУ на ТЛС, можно отметить следующие основные показатели эффективности автоматизации:

- повышение качества проката, прежде всего за счет сокращения допусков на геометрические размеры листов;

- экономия металла;

- экономия энергоресурсов;

- повышение темпа прокатки;

- снижение аварийности и повышение долговечности оборудования;

- облегчение работы эксплуатационного персонала.

Так, например, на стане 2250 Алчевского меткомбината среднеквадратичная погрешность разбивки ширины с 20 мм при ручном управлении уменьшилась до 10 мм при автоматическом, а среднеквадратичная погрешность конечной толщины уменьшилась соответственно с 0,21 мм до 0,11-0,13 мм. На стане 3600 меткомбината «Азовсталь» внедрение АСУ позволило снизить среднеквадратичную погрешность конечной толщины листа с 0,15-0,24 мм до 0,07-0,11 мм. Эти данные наглядно характеризуют эффективность автоматизированных режимов работы стана.

Опыт эксплуатации АСУ ТП прокатки на толстолистовых станах подтвердил актуальность и эффективность работ по автоматизации. В условиях интенсификации производства автоматизированное управление позволяет стабильно вести процесс прокатки с оптимальным использованием имеющихся ресурсов.

Литература

1. Луговской В.М. Алгоритмы системы автоматизации листовых станов. – М.: Металлургия, 1974. – 320 с.

2. Иевлев Н.Г., Грабовский Г.Г. Математические модели и алгоритмы управления в АСУ ТП толстолистовых прокатных станов. – К.: Техніка, 2001. – 248 с.

3. Иевлев Н.Г. Стратегии автоматического управления режимами прокатки на толстолистовых прокатных станах//Автоматизація виробничих процесів. – К, 2007. – № 1 (24).

4. Грабовский Г.Г., Иевлев Н.Г. Прогнозирование усилия прокатки в АСУ ТП ТЛС // Автоматизація виробничих процесів. – К, 2002. – № 2 (15).

5. Грабовский Г.Г., Иевлев Н.Г. Прогнозирование усилия прокатки в АСУ ТП толстолистовых прокатных станов // Автоматизація виробничих процесів. – К, 2003. – № 1 (17).

Презентация

Контакты

Контакты

НАШІ КОНТАКТИ:

м. Дніпро

ISSN 20760507

Керівник проекту - Гриньов Володимир Анатолійович