Методы очистки труб от окалины перед калиброванием |

\\ Статьи

Выполнен анализ методов очистки труб от окалины перед их калиброванием путем динамической зачистки щетками (крацевание) и гидросбивом. Установлено, что наиболее предпочтительным способом очистки наружной поверхности труб после их подогрева в ПШБ на ТПА 5-12″ с пилигримовыми станами является гидросбив.

Ключевые слова: труба, окалина, крацевание, гидросбив.

УДК 621.774.35

Балакин Валерий Федорович

Заведующий кафедрой технологического проектирования

Доктор технических наук, профессор

Национальная металлургическая академия Украины

Добряк В.Д.

ГП "ГИПРОМЕЗ"

Степаненко А.Н.

ГП «ГИПРОМЕЗ»

Угрюмов Ю.Д.,

к.т.н., ведущий инженер ГП "ГИПРОМЕЗ"

Методы очистки труб от окалины перед калиброванием

Введение

На ТПА 5-12″ с пилигримовыми станами цеха ЦНГЕ ОАО «Интерпайп НТЗ» перед калиброванием труб на 12-ти и 5-ти клетевых калибровочных станах осуществляется подогрев труб после пильгерования в печи с шагающими балками (ПШБ). В результате подогрева до температуры 870-980оС на наружной поверхности труб образуется окалина. При последующем калибровании труб это приводит к ухудшению качества их наружной поверхности, увеличению износа валков, а также к загрязнению участка калибровочных станов, что ухудшает экологию. В Украине не трубопрокатных агрегатах разных типов не осуществляется удаление окалины с наружной поверхности труб перед калиброванием и редуцированием. В то же время на целом ряде зарубежных ТПА различного типа осуществляют удаление окалины перед калиброванием или редуцированием.

Цель настоящей работы: анализ известных методов удаления окалины с проката для возможного их применения на ТПА 5-12″ с пилигримовыми станами цеха ЦНГС ПАО «Интерпайп НТЗ» и определение наиболее эффективного метода.

Исходные данные для выполнения работы:

- диаметр от 168 до 377 мм;

- толщина стенки от 6 до 70 мм;

- длина от 5 до 13,3 м.

- Температура труб на выходе из ПШБ 870-980оС.

- Время нагрева в печи: для горячего посада 10-12 мин;

- Скорость рольганга V=2,2 м/с.

- Темп выдачи труб ПШБ 6-24 с при горячем посаде;

- Расстояние от окна выдачи до первой клети ~14м.

Требования к способу очистки труб от окалины

- Дешевизна.

- Использование апробированных технологических решений и оборудования.

- Автоматическое включение в работу.

- Возможность обработки всего диаметра труб.

- Экологически чистое.

- По техническим. Экологическим и экономическим соображениям наиболее предпочтительным способом очистки поверхности труб после ПШБ на ТПА 5-12″ следует считать гидросбив.

- Наиболее эффективным рабочим органом гидросбива может быть щелевое сопло кольцевой формы.

- Учитывая, что расход воды и толщина струи кольцевого сопла чрезвычайно малы, следует ожидать несущественного снижения температуры поверхности труб.

Из множества известных способов обработки (очистки) поверхности металлических изделий (дробеструйное, абразивное, щеточная, пучковым инструментом, обкатка, иглофрезерование, вибрационная и др.) выбираем два способа, наиболее пригодные для решения данной задачи: динамическая зачистка щетками (крацевание) и гидросбив.

Изложение результатов работы

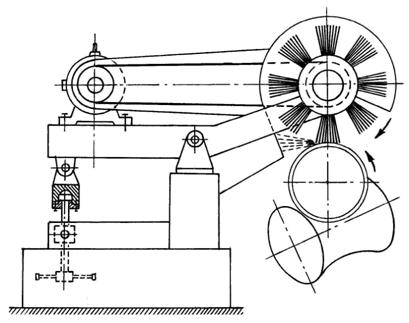

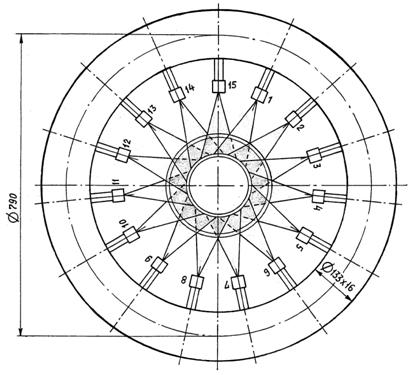

Динамическая зачистка щетками (крацевание)В настоящее время в металлургии, судостроении и других отраслях металлические изделия очищают в основном механическим способом. Широко применяют вращающиеся металлические щетки [1], у которых в качестве рабочих элементов используют металлическую проволоку диаметром 0,2…0,8 мм из прядей стальных канатов. Материал проволоки принимают высшей В или первой 1 марок. Применяют следующие режимы обработки: скорость на конце проволочек 15…45 м/с, скорость подачи от 0,5 до 30 м/мин, натяг 0,5…5 мм. Чтобы получить динамический эффект при обработке, должно быть выполнено условие η ≤0,2. При таком коэффициенте заполнения возможен ударный эффект в момент соприкосновения проволочек с обрабатываемой поверхностью. На рис.1 показан простейший станок для динамической зачистки трубы вращающейся секционной щеткой. Максимальный диаметр щетки Dmax = 400 мм, минимальный диаметр (после износа)Dмин = 300 мм.

Рис.1. Установка для динамической очистки трубы от окалины секционной щеткой

Принимаем окружную скорость щетки при минимальном диаметре V= 15 м/с.

Тогда угловая скорость щетки будет равна

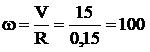

1/с или

1/с или  об/мин

об/мин

Окружная скорость щетки:

Vмакс=ωR=100x0,2 = 20 м/с

Ширина щетки определяется по выражению:

где, ∆ b - величина перекрытия;

Д тр - наружный диаметр трубы;

V тр ос- осевая скорость трубы на рольганге;

V тр ок - окружная скорость трубы на рольганге.

Чтобы осуществить крацевание труб согласно рис.1, необходимо придать трубе не только поступательное, но и вращательное движения. Это достигается применением гиперболоидальных роликов, аналогичных роликам машины для правки труб. Если соотношение , то ширина щетки для обработки трубы диаметром 168 мм должно быть: (∆b=10мм)

, то ширина щетки для обработки трубы диаметром 168 мм должно быть: (∆b=10мм)

b168=10+3,14x0,5=274 мм.

Ширина щетки для обработки трубы диаметром 377 мм:

b377=10+3,14x377x0,5=602 мм мм.

Конструктивно такая щетка должна быть двухопорной.

Как видно из рис.1, щетка располагается на одном конце качающейся рамы и приводится во вращение с помощью клиноременной передачи. Винт с шарнирно соединенным через качающуюся гайку с неподвижной рамой машины вручную можно устанавливать щетку в разное положение по высоте, выбирать натяг и компенсировать износ проволочек. Под щеткой должна быть установлена вытяжка системы аспирации. При переходе на тот или иной диаметр трубы надо винтом выставить щетку на расчетную высоту за вычетом натяга. Ожидаемая стойкость щетки примерно 200 часов. Для повышения стойкости полезно охлаждение прядей проволоки брызгами воды.

Преимущества способа крацевания:Недостатки способа крацевания:

Гидросбив окалины

Очистка горячего проката от окалины с помощью струй воды высокого давления широко применяется в металлургических цехах. Особенностью применения гидросбива к решению поставленной задачи является минимизация расхода воды с целью минимизации потери тепла трубой. Которая перед гидросбивом нагревается в печи с шагающими балками (ПШБ) для последующего калибрования.

Сравним два устройства гидросбива.

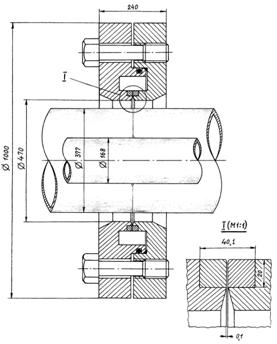

Гидросбив отдельными форсунками, смонтированными в одном коллекторе.Фирмой «Лехлер» (ФРГ) разработана серия минифорсунок типа «Скалемастер», которые обладают выгодными параметрами расхода и удельного давления струи. Форсунки «Лехлер» с 2005 г. применяются в колесопрокатном цехе ПАО «Интерпайп НТЗ» в модернизированной установке гидросбива окалины с заготовок колес. На рис. 2 показан коллектор с форсунками фирмы «Лехлер» для обработки труб диаметром от 168 мм до 245 мм. Коллектор содержит не менее 15 форсунок типа 642.885. Для обработки труб диаметром от 245 мм до 377 мм требуется еще один коллектор с 26-ю форсунками.

Рис. 2. Кольцевой коллектор с форсунками фирмы «Лехлер»

При давлении воды перед форсунками 180 бар расход через форсунку составляет 150, 26 л/мин, а расход через 15 форсунок составит 150,26х15=2254 л/мин=37,57 л/с. На одну трубу длиной 13 м потребуется 6 с работы гидросбива. При этом будет израсходовано 37,57х6=225,4 л воды высокого давления. Рабочий (маневровый) объем воды двух баллонов системы 200 НАС составляет 1960 л. Следовательно, на обработку одной трубы малым коллектором будет израсходовано 225,4/1960×100=11,5% маневрового объема воды, что недопустимо по техническим условиям. Допустимый уровень расхода воды 11%. Кроме того, нужно обеспечить водой основных потребителей системы 200 (прошивной пресс, гидросбив окалины со слитков) из того же маневрового объема.

Таким образом, источником воды высокого давления может быть система 100-1 насосно-аккумуляторной станции. От этой системы ранее питалась установка гидросбива окалины со слитков перед прошивным прессом. В последние годы установка работает от системы 200.Гидросбив непрерывной круглой струей, вытекающей из кольцевого сопла

Известно [2], что в кузнечно-штамповочном производстве используются щелевые сопла кольцевой формы. Одна из возможных конструкций кольцевого сопла показана на рис.3. Кольцевая полость, образованная двумя план-шайбами, заполнена водой с целью предотвращения гидроудара при подаче воды высокого давления. Планшайбы прижаты друг к другу посредством стяжных болтов и контактируют своими вкладышами, изготовленными из закаленной стали. При подаче воды высокого давления болты растягиваются и между вкладышами раскрывается зазор заданной величины.

Рис. 3. Кольцевое сопло гидросбива

Примем зазор δ между вкладышами, равными δ=0,1 мм.

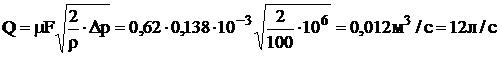

Определяем расход воды через щелевой зазор δ:

где μ = 0,62 - коэффициент расхода;

- площадь щели;

- площадь щели;

- плотность воды;

- плотность воды;

- перепад давления в щели.

- перепад давления в щели.

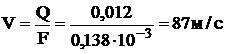

Скорость струи на выходе из щели:

.

.

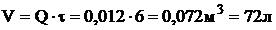

Объем воды высокого давления для обработки одной трубы длиной 13 м

;

;

где τ =6 с – время обработки одной трубы.

Следовательно, для обработки одной трубы с помощью кольцевого сопла потребуется % маневрового объема баллона системы 100-1. Для восполнения этого объема системе 100-1, включающей четыре насоса типа МНР 90х300 суммарной производительностью 40 л/с потребуется всего

% маневрового объема баллона системы 100-1. Для восполнения этого объема системе 100-1, включающей четыре насоса типа МНР 90х300 суммарной производительностью 40 л/с потребуется всего  с.

с.

Суммарная сила струи на выходе из сопла:

кг.

кг.

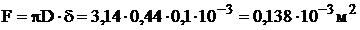

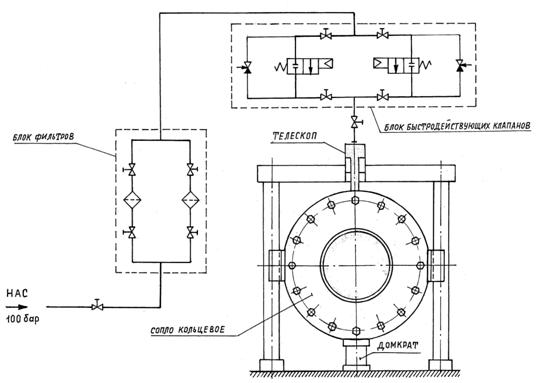

Кольцевое сопло (коллектор) должно регулироваться по высоте для обеспечения соосности с обрабатываемыми трубами. Это перемещение в диапазоне от 0 до 110 мм проще всего выполнить ручным винтовым или гидравлическим домкратом. Две боковые направляющие стойки придают устойчивость коллектору. Для подвода к коллектору воды высокого давления предпочтительно применить телескопическое соединение трубопроводов, аналогичное тому, которое много лет эксплуатируется на прессах колесопрокатного цеха. Гидравлическая схема гидросбива показана на рис. 4. Она включает кольцевой коллектор (сопло), блок быстродействующих клапанов, блок фильтров. Блок быстродействующих клапанов содержит два клапана безударного действия: один клапан в работе, другой в резерве (в ремонте). Быстродействующие клапаны для гидросбива более 15 лет тому назад изготавливало опытное производство Института черной металлургии (г. Днепропетровск). В настоящее время такие клапаны (поршневые распределители) может изготовить Челябинский учебно-инжиниринговый центр (УИЦ). В байпасной линии каждого из быстродействующих клапанов установлены дросселирующие вентили для подачи воды в кольцевое сопло в периоды пауз между гидросбивами.

Рис.4. Гидравлическая схема гидросбива

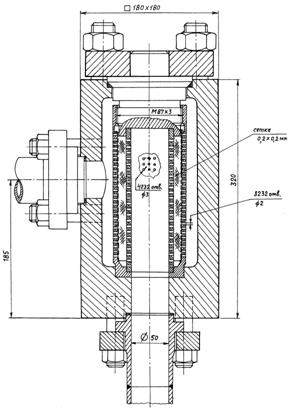

В системе гидросбива обязательно должен быть установлен блок фильтров для очистки воды высокого давления. В данном случае может быть применен фильтр, изображенный на рис.5. Во внутреннем стакане, куда поступает вода высокого давления, выполнено 4232 отверстия диаметром 3мм, в наружном стакане выполнено 8232 отверстия диаметром 2 мм. На внутренней поверхности большого стакана размешена сетка из нержавеющей стали с ячейкой 0,2х0,2 мм. Такой фильтр (без сетки) применяется в системе гидросбива окалины со слитков после кольцевой печи ТПА 5-12″ с пилигримовыми станами цеха ЦНГС ПАО «Интерпайп НТЗ».

Преимущества гидросбива кольцевым соплом:

Недостатки гидросбива кольцевым соплом:

Рис.5. Фильтр высокого давления

Выводы

- Перепичка Е.В. Очистно-упрочняющая обработка изделий щетками. – М.: Машиностроение, 1989. – 135 с.

- Михеев В.А., Павлов А.М. Гидросбив окалины в прокатных цехах. – М.: Металлургия, 1964. – 106 с.

Использованная литература.

для холодного посада 20-25 мин.

6-50 с при холодном посаде.

Презентация

Контакты

Контакты

НАШІ КОНТАКТИ:

м. Дніпро

ISSN 20760507

Керівник проекту - Гриньов Володимир Анатолійович