Стальные подшипниковые и профильные трубы |

\\ Статьи

СТАЛЬНЫЕ ПОДШИПНИКОВЫЕ И ПРОФИЛЬНЫЕ ТРУБЫ

Целый ряд труб, необходимых для различных областей промышленности.

Для обойм подшипников качения широко используются горячекатаные трубы различных размеров, изготовляемые на установках с автоматическим или трехвалковым раскатным станом. Использование труб вместо круглой заготовки сплошного сечения позволяет не только экономить металл, но и использовать на шарикоподшипниковых заводах такие станки с высокой производительностью как автоматы и полуавтоматы. При этом резко уменьшается парк станков и расход дорогого инструмента.

Материалом для подшипников качения служит специальная заэвтектоидная сталь ШХ15, имеющая в своем составе около 1% углерода и 1,5% хрома.

Ряд операций при производстве шарикоподшипниковых труб связан с жесткими требованиями к точности их размеров. Продолжительность нагрева заготовки шарикоподшипниковой стали зависит от времени прогрева и времени, необходимого для растворения карбидов. При быстром нагреве и неполном растворении карбидов в готовых трубах можно наблюдать карбидную неоднородность, или ликвацию. При принятой скорости нагрева карбидная неоднородность на готовых трубах отсутствует.

Сталь данной марки имеет высокое сопротивление деформации и довольно узкий температурный интервал, в котором может осуществляться пластическая деформация косой прокаткой. Практикой и специальными исследованиями были установлены пределы температур 1100-1150ºС – оптимальный температурный интервал прошивки.

Использование температур, близких к нижнему пределу, не всегда представляется возможным, особенно при изготовлении сравнительно тонкостенных труб, из-за увеличения сопротивления деформации. Тогда мощности двигателя прошивного стана не хватает, а усилия на стержень при прошивке – очень большие. При превышении верхнего предела происходит образование плен на внутренней поверхности труб и кольцевая рыхлость. Прошивку заготовки для более толстостенных труб целесообразно вести при температуре, близкой к нижнему пределу данного интервала, а для менее толстостенных труб придерживаться более высокой температуры, не выходя за пределы 1150º.

Температурный режим прошивки выбирают, опираясь на температуру конца прокатки труб на установке, так как возможно образование карбидной сетки, недопустимой в готовых трубах. Для устранения карбидной сетки применяют принудительное быстрое охлаждение труб на воздухе. Ускоренного охлаждения достигают, обдувая трубы вентиляционным воздухом, для чего на охладительных столах специально устанавливают вентиляторы.

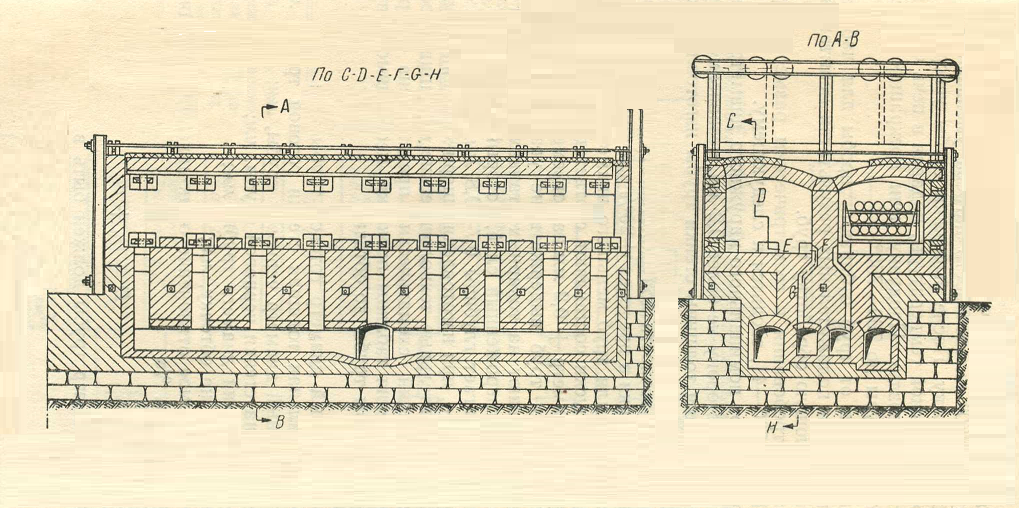

Далее трубы подвергают отжигу, чтобы получить равномерную структуру зернистого перлита. Трубы укладывают рядами в бугелях и загружают в количестве около 5 т в каждую камеру, причем в одной садке должны быть трубы идентичных или схожих размеров. Прокладки между рядами обладают диаметром не меньше 50 мм при отжиге труб размером до 100 мм и не меньше 40 мм при отжиге труб большего диаметра. Камерная отжигательная печь изображена на рисунке 1.

Рис.1 Камерная отжигательная печь

Посадка металла в печь осуществляется при максимально высокой температуре, благодаря чему сокращается длительность нагрева. В течение первого периода нагрев проводится интенсивно с подачей максимального количества газа и воздуха. При достижении температуры 760º интенсивность нагрева уменьшают, а с 790º начинают выдержку. После выдержки трубы охлаждают вентиляторным воздухом. Продувка печи заканчивается после снижения температуры до 760-750º. После отжига берут пробы для испытаний, и при положительных результатах выполняют последующую обработку труб.

Основные требования к геометрическим размерам труб указаны в ГОСТ 800-41.

Профильные трубы

Кроме труб круглого сечения, горячей прокаткой выпускают также более сложные профили, необходимые для машиностроительной, нефтяной, угольной и других промышленности. Квадратные трубы с внутренним круглым отверстием получают прокаткой на установках с пилигримовым станом. На этих станах также изготовляются шестигранные и другие виды труб. Трубы с квадратным или прямоугольным наружным и внутренним профилем получают путем редуцирования круглой трубы. Редуцирование прямоугольных и квадратных труб проводится на станах с двухвалковыми клетями.

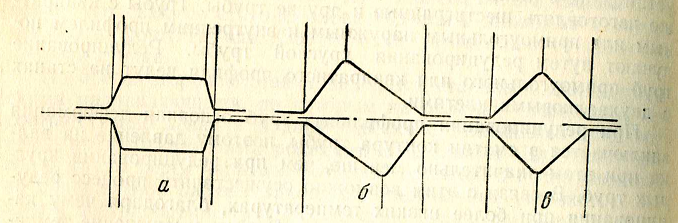

Зависимо от системы калибровки, при редуцировании труб применяются ящичные или стрельчатые калибры (рис.2). В случае с прямоугольными трубами, применение стрельчатых калибров приводит к косому расположению их в валках, вследствие чего деформация происходит очень неравномерно, способствуя большой скрученности трубы. Для прямоугольных труб возможно использование стрельчатых ручьев, но в основном стрельчатые ручьи подходят только для квадратных труб.

Рис. 2. Калибры для получения квадратных и прямоугольных труб (а – ящичные калибры, б – стрельчатый калибр для прямоугольных труб, в – стрельчатый калибр для квадратных труб)

Использование ящичных калибров предусматривает одностороннее сплющивание контура круглой трубы в калибрах, имеющих форму, последовательно приближающуюся к конечному профилю. Задействуют не все клети стана, а лишь четные или нечетные, зависимо от того, в какой клети начинается обжатие. У стрельчатых калибров отсутствует необходимость работать через клеть, поэтому с этой точки зрения их использование целесообразнее.

Холостые клети имеют валки с калибрами, которые в основном повторяют калибры предшествующих рабочих клетей. Иногда в предчистовых холостых клетях проводится деформация путем осаживания прямоугольного профиля в направлении большой оси. При этом добиваются получения готового профиля более точных размеров и правильной формы.

До недавнего времени диаметр задаваемой для редуцирования трубы брался с расчетом, чтобы её периметр был на 2-3% больше периметра готового профиля. Предполагали, что при редуцировании происходит изменение формы контура трубы без продольной деформации. Однако позже ученые пришли к выводу, что определять диаметр исходной трубы, руководствуясь периметром готового профиля, не стоит. Путем опытов было установлено, что размер исходного диаметра приблизительно равен ширине готового профиля. При редуцировании прямоугольных труб наблюдается большая продольная деформация, из-за чего калибры последних чистовых клетей не заполняются в углах и радиусы закругления, а также диагонали готовой трубы отличаются от рассчитанных по калибровке размеров.

Калибровка, применявшаяся ранее, рассчитывалась по заданному периметру трубы в каждой паре валков из предположения равномерного и незначительного уменьшения его последовательно в каждой клети. Однако из-за невозможности получения готового профиля нужной формы пересмотрели диаметр исходной трубы, изменили размеры калибров. Новая калибровка валков обладает более свободными калибрами первых клетей. При их построении величина периметра не учитывалась, а радиусы закруглений во всех клетях устанавливали равными радиусу закругления на готовом профиле. Периметр калибров первых рабочих клетей сделан больше, чем периметр трубы в этой клети. При таком построении калибров уменьшается вытяжка в первых рабочих клетях, а в чистовых клетях происходит полное заполнения калибров. Построение калибров происходит по рассчитанной высоте и принятым радиусам дна калибров.

При редуцировании квадратных труб в стрельчатых ручьях калибровку рассчитывают из тех же соображений, что и при калибровке прямоугольных труб. При редуцировании квадратных тонкостенных труб диаметр исходной трубы получается меньше диагонали готового профиля на 2-3 мм. При редуцировании толстостенных труб он должен быть равен диагонали, поскольку в этом случае уширение уменьшается, и углы калибра могут быть не заполнены.

В станах с групповым приводом и консольным креплением валков прокатка проходит с большим натяжением. Поэтому использовать такие станы для производства профильных труб не рекомендуется. В первую очередь это относится к прямоугольным трубам, прокатка которых осуществляется через клеть, что ещё больше увеличивает разницу в скоростях. Для получения возможности использования этих станов в изготовлении профильных труб необходима их реконструкция в отношении изменения конических шестерен с целью, чтобы числа оборотов во всех клетях были одинаковы.

Различные профильные трубы выпускаются также на пилигримовых станах. Основным затруднением является скручивание штанг в процессе пилигримовой прокатки. К специфическим причинам скручивания труб при пилигримовой прокатке можно отнести неправильную кантовку гильз подающим аппаратом. Диаметр пилигримовых валков надо выбирать таким, чтобы обеспечивалась кантовка гильзы на угол, близкий к 90º.

Трубы, изготовленные пилигримовой прокаткой, пропускают через редукционный стан для полного исправления скрученности. Редукционный стан в данном случае играет роль правильного стана.

Литература:

- Ф.А. Данилов, А.З. Глейберг, В.Г. Балакин. Производство стальных труб горячей прокаткой.

- Ю. И. Николаевский. Прокатка и отделка труб.

- П.Т. Емельяненко. Теория косой и пилигримовой прокатки.

Презентация

Контакты

Контакты

НАШІ КОНТАКТИ:

м. Дніпро

ISSN 20760507

Керівник проекту - Гриньов Володимир Анатолійович