Принципы расчета параметров настройки асу гидросбивом окалины с центробежными роторными головками |

\\ Статьи

В статье осуществлена постановка задачи оценки эффективности работы автоматической системы управления гидросбивом окалины и приведена математическая модель принципов расчета параметров настройки системы.

УДК (658.012.011.56+681.521.34):621.7.024

Грабовский Георгий Геннадиевич, ГНПК «Киевский институт автоматики», зам. генерального директора, д.т.н., проф.

Иевлев Николай Георгиевич, Институт проблем математических машин и систем НАН Украины, ученый секретарь, к.т.н., с.н.с.

Чистопьянов Олег Федорович, ГНПК «Киевский институт автоматики»,

старший научный сотрудник, к.т.н.

Корбут Виктор Борисович, Институт проблем математических машин и систем НАН Украины, старший научный сотрудник.

Принципы расчета параметров настройки асу гидросбивом окалины с центробежными роторными головками

Существенное повышение качества очистки поверхности слябов из современных марок стали при условии снижения энергозатрат может быть обеспечено изменением технологии удаления окалины, а именно – значительным повышением рабочего давления в гидравлической системе (до 60 МПа) при соответственном уменьшении объемного расхода воды. Конструктивно эти условия решаются применением специального гидравлического оборудования – насосов высокого давления, регулированием давления и расхода жидкости и новыми средствами подачи воды на поверхность заготовки – соплами, расположенными на роторных головках, вращающихся под действием реактивной силы водяной струи, а также приводов рольганга с регулируемой скоростью движения заготовок в зоне гидросбива. Подобные системы установлены на нескольких зарубежных станах (например, на польском стане спецсталей в Гута Баилдон). Аналогичная система внедрена в 2004 г. на стане 2800 Алчевского меткомбината [1, 2].

Дополнительно эффективность работы нового оборудования обеспечивается автоматизированной системой, осуществляющей общее управление всеми агрегатами устройства гидросбива, в том числе расчет и задание на каждую заготовку основных технологических параметров: давления и расхода воды, скорости движения сляба в камере гидросбива и высоты расположения головок относительно верхней и нижней плоскостей сляба.

Ниже рассмотрены принципы расчета технологических параметров нового устройства гидросбива с центробежными роторными головками для автоматической настройки системы на каждый конкретный сляб.

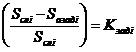

Эффективность работы системы оценим критерием качества

Ki =

Фактическая реализация критерия качества выразится аналогично

Kфакт,i =

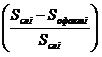

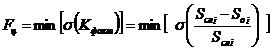

Тогда математически задача ставится следующим образом. Определить параметры настройки автоматизированной системы управления устройством гидравлического удаления окалины – P, Q, vсл, h, обеспечивающие минимум целевой функции Fu

minFu =min[σ(Kфактi – Kзадi)]

с соблюдением ограничений:

Q ≤ Qдоп, Р ≤ Pдоп , h ≤ hmin , vсл ≤ vсл.min, Δtпов≤ Δtпов.доп ,

гдеFц – целевая функция качества процесса управления (показатель качества), характеризующая степень очистки поверхности сляба от окалины; ![]() – площади поверхностей сляба – полная и очищенная от окалины; σ – среднеквадратичное отклонение показателя качества; P, Pдоп – давление воды в системе гидросбива и его допустимое значение; Q, Qдоп – полный расход жидкости в системе и его допустимое значение; vсл , vсл min – скорость движения сляба в камере гидросбива и ее минимально допустимое значение; h, hmin – расстояние от сопла до поверхности сляба в камере гидросбива и его минимально допустимое значение; Δtпов, Δtпов.доп – фактическое и допустимое снижение температуры поверхности металла в камере гидросбива; i= 1… nп, где i – номер сляба; nп– количество слябов в каждой данной партии.

– площади поверхностей сляба – полная и очищенная от окалины; σ – среднеквадратичное отклонение показателя качества; P, Pдоп – давление воды в системе гидросбива и его допустимое значение; Q, Qдоп – полный расход жидкости в системе и его допустимое значение; vсл , vсл min – скорость движения сляба в камере гидросбива и ее минимально допустимое значение; h, hmin – расстояние от сопла до поверхности сляба в камере гидросбива и его минимально допустимое значение; Δtпов, Δtпов.доп – фактическое и допустимое снижение температуры поверхности металла в камере гидросбива; i= 1… nп, где i – номер сляба; nп– количество слябов в каждой данной партии.

В существующем стандарте на качество поверхности горячекатаного металла (ГОСТ 21014-88) отсутствуют количественные требования к чистоте поверхности листов. Это обстоятельство следует понимать так, что вся поверхность каждого листа (заготовки) не должна содержать пороков прокатного процесса. Таким образом должно выполняться условие Soзад = Sслi и Kзадi = 0. Тогда целевая функция Fц принимает вид

. (1)

. (1)

С другой стороны, Fu представляет собой функцию с векторным аргументом

Fu = f(Pуд,Qуд,wок,![]() ), (2)

), (2)

компоненты которого являются технологическими параметрами системы и физическими свойствами окалины: Руд – удельное давление удара струи гидросбива на единицу площади поверхности сляба; Qуд – удельный расход жидкости на единицу площади поверхности сляба;wок – количество окалины на поверхности сляба;![]() – прочность сцепления окалины с поверхностью сляба.

– прочность сцепления окалины с поверхностью сляба.

В свою очередь, удельное давление струи гидросбива

![]() , (3)

, (3)

где Fуд – полная сила удара струи на поверхности сляба в зоне следа сопла; S –площадь следа сопла; Qсп – расход жидкости через сопло:

Qcп = μsспv, (4)

где μ – коэффициент расхода; sсп – сечение выходного отверстия сопла; v – скорость струи; ρ – плотность воды; μ =а + ![]() ; а, В – константы; Re – число Рейнольдса.

; а, В – константы; Re – число Рейнольдса.

Удельный расход жидкости

Qуд = ![]() , (5)

, (5)

где n – количество сопел гидросбива; Всл – ширина сляба.

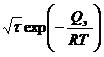

Количество окалины на поверхности сляба

wок = kо  , (6)

, (6)

где kо – коэффициент пропорциональности; τ – время пребывания сляба в печи; Qэ – энергия активации; R – газовая постоянная; Т – температура нагрева сляба.

Прочность сцепления окалины с металлом

σок=σок(C,Si,Ni,Tсг), (7)

где C, Si, Ni – процентное содержание в стали углерода, кремния, никеля, и т.п.; Tсг – температура поверхности сляба в зоне гидросбива.

Потери тепла в камере гидросбива определяются согласно выражению [3]

Δtпов=![]() , (8)

, (8)

где kт – коэффициент пропорциональности; Tвд – температура воды в системе гидросбива; Нсл – толщина сляба.

Решение системы уравнений 2-8 дает значения вышеупомянутых параметров устройства управления гидросбивом печной окалины для любой, наперед заданной марки стали с учетом окисляющих характеристик применяемого топлива и времени нагрева заготовки в печи. Основная трудность при решении такой математической задачи состоит в том, что в настоящее время отсутствуют аналитические зависимости, связывающие прочность сцепления окалины конкретной марки стали с поверхностью горячего металла, а также зависимости, характеризующие необходимую силу удара струи о поверхность заготовки и гарантирующие полное удаление данного вида окалины с очищаемой поверхности.

Однако в течение последних лет в мире накоплено достаточное количество экспериментальных данных, дающих такие связи для довольно широкого набора марок сталей как углеродистых, так и легированных, которые могут быть использованы в качестве первого приближения для выбора необходимых параметров струи устройства гидравлического удаления окалины. На рис. 1 представлены характеристики взаимозависимости удельного удара струи и удельного расхода жидкости на единицу поверхности очищаемой заготовки (ограничительные характеристики), гарантирующие полное удаление окалины для ряда сталей [4]. Область справа от прямых определяет необходимые параметры струи, обеспечивающие полную очистку окалины. Результаты этих исследований показывают, что слябы из нелегированных (углеродистых) марок стали легко очищаются от окалины. Удельное давление удара, равное 0.1 МПа, бывает достаточным даже при низком расходе воды. Практически при высоте сопел 100 мм давление в системе должно составить 4 МПа. Раскисленные стали при содержании 0.04%С для уверенной очистки требуют удельное давление удара 0.2МПа. Низколегированная сталь с 0.5%Ni,Cr,Mо требует большего количества воды, чем чисто углеродистая сталь. Стали с содержанием 3%Ni,Cr имеют липкую окалину, требующую давления удара около 0,4 МПа и небольшого количества воды для ее удаления. При ударе 0,4 МПа и скорости движения заготовки 0,5 м/с возможно удаление основного слоя окалины, но остается шероховатый слой остаточной окалины толщиной около 0,2 мм.

Однако кремнисто-марганцевые стали формируют чрезвычайно липкую окалину, требующую для своего удаления удельного удара свыше 1.5 МПа при удельном расходе воды 25л/м2. При скорости заготовки 1 м/с и давлении в системе 21 МПа полного удаления не получается даже при высоте установки сопел 75 мм. Гарантированная очистка может быть обеспечена при высоте установки сопел 50 мм, что практически невыполнимо, и системном давлении 30 МПа. При высоте установки сопел 100 мм и выше системное давление должно быть значительно увеличено, в то же время на упомянутых сталях, как правило, остается слой остаточной окалины, который не может быть удален даже в ходе вторичного пропуска через гидросбив.

Рисунок 1 Условия полной очистки для разных сталей:

1 – раскисленной алюминием с 0,04%С; 2 –нелегированной углеродистой стали с 0,2%С; 3 – Кремниево-марганцевой стали; 4 – низколегированной стали 0,5%Ni,Cr,Mo; 5 – стали 3%Ni,Cr; 6 –автоматной стали

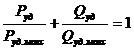

Представленные на рис. 1 характеристики аппроксимируются уравнением прямой в отрезках на осях, которое в нашем случае будет иметь вид

,

,

где Pуд,Qуд – искомые параметры струи гидросбива; Pуд.макс,Qуд.макс – константы, характерные для конкретной марки стали.

Для гарантированного удаления окалины на данной марке стали согласно этому уравнению при некотором заданном значении расхода воды Qуд и скорости сляба vсл необходимое значение удельного удара определяется условием

. (9)

. (9)

Связь давления удара с площадью следа струи на поверхности стали и с высотой установки сопла осуществляется зависимостью (3) и формулой (13) (см. далее).

В таблице 1 приведен химический состав сталей, соответствующих представленным на рис. 1 характеристикам, а также константы уравнения (9) Pуд.макс,Qуд.макс для этих сталей.

Таблица 1 Химический состав сталей, соответствующих рис. 1

Обозначе-ние стали |

Химический состав |

Константы уравнения (9) |

|||||||||

|

С |

Si |

Mn |

P |

S |

Cr |

Mo |

Ni |

Al |

Pуд.макс |

Qуд.макс |

|

|

0.04%С |

0.04 |

0.02 |

0.36 |

0.008 |

0.019 |

0.06 |

0.01 |

0.04 |

0.11 |

0.2 |

130 |

|

0.15%C |

0.15 |

0.28 |

0.57 |

0.017 |

0.020 |

0.11 |

0.03 |

0.12 |

0.02 |

0.15 |

80 |

|

SiMn |

0.59 |

1.81 |

0.86 |

0.014 |

0.014 |

0.20 |

0.02 |

0.10 |

0.02 |

1.8 |

135 |

|

0.5%NiCrMo |

0.18 |

0.22 |

0.83 |

0.012 |

0.015 |

0.56 |

0.22 |

0.65 |

0.024 |

0.3 |

45 |

|

3%NiCr |

0.14 |

0.25 |

0.54 |

0.011 |

0.030 |

0.85 |

0.03 |

3.24 |

0.04 |

0.5 |

160 |

Далее представлены принципы расчета вышеупомянутых технологических параметров гидросбива с центробежными роторными головками.

Необходимый для качественной очистки сляба удельный объем воды ![]() , является функцией количества окалины wок, образовавшейся при нагреве

, является функцией количества окалины wок, образовавшейся при нагреве

![]() .

.

В свою очередь эта величина является функцией конкретных условий нагрева металла в печи и химсостава стали. В простейшем случае она определяется формулой (6). В общем виде wок представляет собой сложную функцию с векторным аргументом

![]() ,

,

где τ – время нагрева заготовки, О2 – содержание кислорода в атмосфере печи, Т – температура сляба на выходе из печи, C, Si, Cr, Ni – процентное содержание углерода, кремния, хрома и никеля в стали.

В связи с отсутствием в настоящее время аналитических связей между этими переменными, вышеупомянутые зависимости могут быть представлены в виде регрессионного полинома

![]() , (10)

, (10)

где q0, qi, qij, qii – коэффициенты регрессии; xi, xj, (i, j=1…k) – аргументы полинома ![]() .

.

Коэффициенты регрессии определяются с применением известных статистических методов планирования эксперимента [5].

Уравнения (9) и (10) позволяют в первом приближении задать удельный расход и давление удара (удельную силу удара) на слябе данного типоразмера и марки стали. Для круглого неподвижного сопла, расположенного на расстоянии (высоте) h от поверхности и под углом β относительно нормали к поверхности сляба (угол атаки), полная сила удара определяется согласно выражению [6]

![]() , (11)

, (11)

где ρ – плотность жидкости; μ – коэффициент расхода сопла; sсп – выходное сечение сопла; v – скорость струи на выходе из сопла; Р – давление жидкости на входе в сопло.

Из последнего выражения с учетом (3) определяется необходимое рабочее давление в системе

![]() . (12)

. (12)

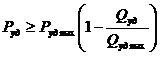

Здесь площадь следа струи сопла на поверхности сляба вычисляется по формуле (рис. 2)

, (13)

, (13)

где α – угол расхождения струи на выходе сопла.

Рисунок 2 К определению площади следа сопла на поверхности сляба

Полное значение расхода воды всей установкой гидросбива определяется из зависимости

![]() ,

,

где n – полное количество сопел, Qсп – см. формулу (4). Из этого выражения определяется необходимое количество работающих насосов

![]() ,

,

где Qнас – номинальная производительность одного насоса.

Из выражения (5) определяется необходимая скорость сляба в камере гидросбива

![]() . (14)

. (14)

Величина поверхностных теплопотерь в камере гидросбива согласно выражению (8) должна удовлетворять условию

![]() . (15)

. (15)

В случае превышения теплопотерь по сравнению с этим неравенством осуществляется корректировка либо расхода воды, либо скорости сляба.

Для гидросбива с неподвижными соплами выражения (9)-(15) позволяют определить все вышеупомянутые технологические параметры настройки системы.

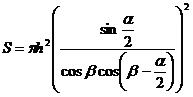

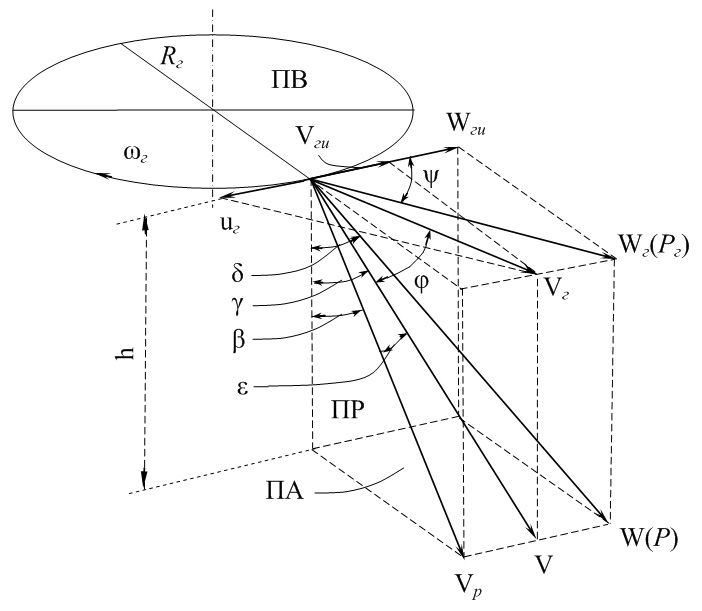

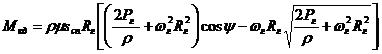

В устройстве гидросбива, оборудованном вращающимися центробежными роторными головками, сопла расположены на горизонтальных подводящих трубках, и, кроме угла атаки β, предназначенного для подрыва и смыва окалины с плоскости металла, повернуты относительно вертикальной оси головки на угол разгона γ, обеспечивающий создание реактивного вращающего момента (рис. 3). Рабочая (очищающая) составляющая струи формируется проекцией вектора абсолютной скорости струи на плоскость атаки ПА, при этом выражение для силы удара (11) приобретает вид

![]() , (16)

, (16)

где v – абсолютная скорость струи относительно сляба, vр – проекция абсолютной скорости на плоскость атаки ПА, ε – угол между v и vр.

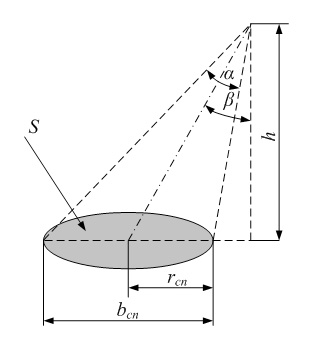

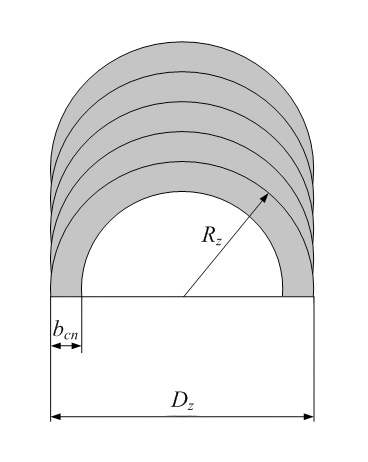

С другой стороны, необходимый удельный расход жидкости, определяемый для неподвижных сопел по формуле (5) в случае вращающихся сопел ![]() следует обеспечить на дуге поверхности сляба соплами, расположенными на роторной головке,

следует обеспечить на дуге поверхности сляба соплами, расположенными на роторной головке,

![]() , (17)

, (17)

где bсп – ширина следа струи вращающегося сопла на поверхности сляба; Rг – средний радиус следа струи при вращении головки, ![]() ; Rконст – конструктивный радиус головки; ωг – угловая скорость вращения головки.

; Rконст – конструктивный радиус головки; ωг – угловая скорость вращения головки.

Рисунок 3 Кинематическая схема скоростей жидкости для вращающейся центробежной роторной головки

Искомая скорость движения сляба при работе гидросбива на роторных головках определяется из сравнения уравнений (5) и (17) при условии B=2Rг (рис. 4).

![]() . (18)

. (18)

Таким образом, в случае гидросбива с вращающимися центробежными роторными головками сила удара и скорость сляба определяются по формулам (16) и (18), учитывающим эффект вращения канала с жидкостью.

Рисунок 4 К определению удельного расхода жидкости при роторном гидросбиве

Входящая в (18) угловая скорость ωг определяется из уравнения момента количества движения для вращающегося сопла [6]

![]() , (19)

, (19)

где Qсп – расход жидкости на сопло; vги – окружная составляющая абсолютной скорости жидкости v на выходе из сопла в плоскости вращения ПВ (рис. 3).

Согласно кинематической схеме скоростей роторной головки (рис. 3) в плоскости вращения ПВ имеет место векторное соотношение

![]() , (20)

, (20)

где ![]() – вектор проекции абсолютной скорости струи v на плоскость вращения, (горизонтальная составляющая v);

– вектор проекции абсолютной скорости струи v на плоскость вращения, (горизонтальная составляющая v); ![]() – вектор проекции относительной скорости струи w на плоскость вращения (горизонтальная составляющая w); ūг – окружная скорость сопла.

– вектор проекции относительной скорости струи w на плоскость вращения (горизонтальная составляющая w); ūг – окружная скорость сопла.

Из схемы скоростей в плоскости ПВ содержащаяся в уравнении (19) окружная составляющая vги равна

![]() . (21)

. (21)

Из (19) и (21) получаем

![]() . (22)

. (22)

Здесь значение расхода определяется из выражения

![]() . (23)

. (23)

Входящая в (21) и (23) горизонтальная составляющая относительной скорости wг определяется из уравнения Бернулли для сечений на входе и выходе вращающегося канала, в нашем случае – в коллекторе и на выходе вращающегося сопла

![]() , (24)

, (24)

где w1, wг – проекции относительной скорости струи на входе и выходе из сопла на плоскость вращения; ω1, ωг – угловая скорость струи на входе и выходе канала, т.е. на входе в трубку и на выходном срезе сопла; r, Rг - радиус вращательного движения в контрольных сечениях – на входе в трубку и на срезе сопла; P1, P2 – давление жидкости на входе в трубку и на выходе из сопла.

В рассматриваемом случае w1 = 0, ω1 = 0, P1 = Pг =Рsin&delta P2 = 0,

где Рг – горизонтальная составляющая вектора давления жидкости в сопле в плоскости вращения ПВ,

δ=arctg![]() .

.

В результате уравнение (24) принимает вид

![]() , (25)

, (25)

откуда получается выражение для проекции относительной скорости струи

![]() . (26)

. (26)

Подстановка (26) в (22) и (23) приводит к следующему выражению для момента количества движения

. (27)

. (27)

Согласно общему уравнению моментов вращающейся системы

![]() . (28)

. (28)

Входящий сюда момент сопротивления Мс

![]() , (29)

, (29)

где Мтв – момент трения трубки с соплом о воздух; Мпд – момент трения в подшипниках роторной головки.

Момент трения о воздух может быть рассчитан с применением формулы для силы лобового сопротивления, возникающей при обтекании цилиндрических тел (подводящей трубки головки и сопла) потоком воздуха [7]

![]() , (30)

, (30)

где Сх – коэффициент лобового сопротивления; Sтр – площадь продольного сечения трубки: Sтр =lтрdтр; lтр, dтр – длина и диаметр трубки; ρв – плотность воздуха, u – скорость потока.

Момент трения для элемента трубки роторной головки ∆lтр (или для элемента радиуса ∆r)будет равен

![]() , (31)

, (31)

где dтр – диаметр трубки, r – текущий радиус соответствующего элемента ∆r; uг – линейная скорость этого элемента.

Коэффициент лобового сопротивления Сх зависит отчисла Рейнольдса. Для цилиндрической трубки

Re =![]() , (32)

, (32)

где ν – вязкость воздуха при температуре в камере гидросбива. В нашем случае Cx является степенной функцией скорости потока с показателем p ≈ –1

Cx = kcx(![]() )-p ≈ kcx

)-p ≈ kcx![]() = kcx

= kcx![]() , (33)

, (33)

где kcx– коэффициент при степенной функции.

Тогда момент сопротивления на элементарной длине горизонтальной части трубки будет равен

![]() . (34)

. (34)

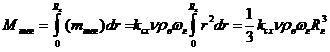

Полный момент сопротивления трения горизонтальной части вращающейся трубки

. (35)

. (35)

Вертикальная часть головки, образуемая соплом длиной lc, повернутым под углом атаки в сторону сляба, создает момент сопротивления

![]() . (36)

. (36)

Суммарный момент сопротивления трения о воздух равен

Мтв = Мтвг + М твв=![]() (

(![]() )ωг. (37)

)ωг. (37)

Момент трения в опорных подшипниках вычисляется по формуле [8]

![]() , (38)

, (38)

Где Fв – вертикальная составляющая реакции в подшипниках; dп.ср – средний диаметр подшипника.

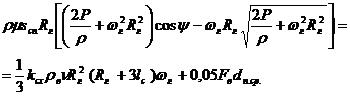

С учетом (27), (37) и (38) уравнение моментов (28) принимает вид

(39)

(39)

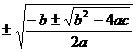

Пренебрегая моментом в подшипниках, простыми преобразованиями (возведение в квадрат, приведение подобных) это уравнение приводится к биквадратному уравнению относительно угловой скорости вращения ωг типа

а ω4г + bω2г = c,

имеющему известные формулы для корней

ωг1,2,3,4 = .

.

Решение этого уравнения дает значение угловой скорости вращения роторной головки ωг и окружной скорости сопла uг, а по формуле (18) вычисляется необходимая скорость сляба в камере гидросбива.

Из схемы скоростей на рис.4 согласно уравнению (20) определяется значение горизонтальной проекции абсолютной скорости vг, модуль которого равен:

![]() . (40)

. (40)

Искомая абсолютная скорость струи вращающейся головки v определяется из соотношения

![]() ,

,

где φ = arc tg ![]() . По выражениям (16) и (3) с учетом последнего соотношения определяются фактические значения силы полного Fуд и удельного Руд ударов на поверхности сляба. В случае отклонения значения удельного удара от необходимого по зависимостям (3), (9), (13) осуществляется корректировка либо высоты установки сопла h, либо давления жидкости в системе Р.

. По выражениям (16) и (3) с учетом последнего соотношения определяются фактические значения силы полного Fуд и удельного Руд ударов на поверхности сляба. В случае отклонения значения удельного удара от необходимого по зависимостям (3), (9), (13) осуществляется корректировка либо высоты установки сопла h, либо давления жидкости в системе Р.

Литература

- Архангельський В.І., Грабовський Г.Г., Байкалов В.А. Енергосберігаючі системи гідрозмиву окалини для гарячої прокатки листів. // К. Автоматизація виробничих процесів. №1. 2000 р. ,с.14-20.

- Djumlija G., Oberhumer J., Schwieghofer A. // VAI Rotor Descaler // Conference: “Hydraulic De–scaling in Rolling Mills”, London, 9–10th October 1995, Institute of Materials.

- Silk N. J. The practical aspects of hydraulic de-scaling // Steel Times Int. 2001. 25. N7, р. 38.

- Sheridan A.T., Simon P. Descaling of Steels in Rolling Mills // Conference: “European Steel–making Developments & Perspectives in Rolling & Re–heating”, Luxembourg, 1–2nd Feb 1995, р. 224.

- Налимов В.В., Чернова Н.А., Статистические методы планирования экстремальных экспериментов, М., «Наука», 1965, 338 с.

- Емцев Б.Т., Техническая гидромеханика, М., «Машиностроение»,1978, 454 с.

- Дейч М.Е., Техническая газодинамика, М., «Энергия», 1978, 582 с.

- Краткий технический справочник, М., «Наука»,1952, 531 с.

Презентация

Контакты

Контакты

НАШІ КОНТАКТИ:

м. Дніпро

ISSN 20760507

Керівник проекту - Гриньов Володимир Анатолійович