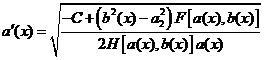

Математическое моделирование динамики процесса прессования бесшовных труб |

\\ Статьи

Разработана математическая модель процесса прессования бесшовных труб и установлено влияние различных форм образующих матрицы на характер формирования энергосиловых параметров очага деформации. В интерпретации базовой вариационной задачи Эйлера для случая прямого прессования труб на цилиндрической оправке определена рациональная форма профиля (калибровка) матрицы.

Ключевые слова: труба, технология, пресс, матрица, очаг деформации, оправка, модель

Рахманов Сулейман Рахманович

Национальная металлургическая академия Украины,

кафедра теоретической механики. ООО НПФ «ВОСТОК ПЛЮС»

УДК 612.771.38

Математическое моделирование динамики процесса прессования бесшовных труб

Процессы производства бесшовных труб методом прессования трубной заготовки в различных модификациях, а также в широком диапазоне базируются на целом ряде физических особенностей и технологических преимуществ перед другими способами обработки металлов давлением [1].

Известно, что в процессе прессования трубной заготовки в очаге деформации преимущественно имеет место схема напряженного всестороннего сжатия, наиболее благоприятная с точки зрения повышения показателей деформируемости материала. Это обеспечивает высокую пластичность обрабатываемого металла, позволяет производить деформацию заготовки из низкопластичных материалов за один цикл обработки. Данное предположение служит физической основной для благоприятных условий формоизменения трубных заготовок, особенно из труднодеформируемых сплавов, которые чаще всего подвержены трещинообразованию (разрушению) в ходе реализации других процессов деформации [2].

Однако наряду с положительными аспектами, процессы прессования бесшовных труб имеют некоторые характерные недостатки, которые ограничивают область их применения. Среди них основными являются: невысокая стойкость рабочего инструмента, обусловленная его работой в тяжелых условиях (высокие температуры и значительные контактные напряжения); сравнительно большие расходные коэффициенты металла, значения которых в первую очередь определяются относительно высоким уровнем концевой обрезки трубы [3, 4].

Устранение указанных недостатков трубопрессовых установок возможно путем выбора оптимальных технологических параметров процессов прессования труб, включая калибровку рационального технологического инструмента (например, проектирование матриц).

Оптимизация процесса прессования бесшовных труб базируется на следующих группах фундаментальных научных исследований и технических разработок: установление реальных деформационных и скоростных параметров процесса прессования труб; выбор оптимальных геометрических параметров деформирующего инструмента; подбор подходящих смазок с наиболее благоприятным сочетанием антифрикционных свойств; совершенствование конструкции самих прессов и т.д.

Основными критериями оптимизации технологического процесса являются минимизация энергосиловых параметров процесса деформации трубной заготовки и повышение разовой деформации металла, что в конечном итоге приводит к увеличению производительности самих прессов и повышению точности геометрических размеров труб (гильз).

Теоретическому изучению процессов прессования в целом и в частности прессованию труб посвящено множество работ[1–6]. Проанализируем некоторые работы и математические модели, в которых проводится совместный анализ напряженного и деформированного состояния при прессовании бесшовных труб.

Например, в работе [3] принято некоторые допущение, согласно которому в очаге деформации якобы наблюдается плоское осевое течение. Такое допущение явно искажает истинную картину процесса прессования трубной заготовки, так как при реализации технологического процесса имеет место значительный перепад скорости течения металла между точками, контактирующими с деформирующими инструментами, и точками, находящимися в объеме (центральных слоях) прессуемого металла.

Наиболее точно в общетеоретическом плане задача о прессовании представлена в работах [3, 6], однако при анализе конкретных практических задач возникает ряд трудностей, обусловленных особенностями изучения математической модели аналогичных процессов.

Отметим, что до настоящего времени в литературе отсутствуют однозначные обобщающие рекомендации по выбору рациональных технологических параметров процесса прессования бесшовных труб.

Ниже в работе сделана определенная попытка получить уточненную математическую модель процесса прессования бесшовных труб, которая наиболее близка к действительным процессам, физическим и граничным условиям задачи.

Основной целью предлагаемых исследований является получение действительной картины распределения энергосиловых параметров, разработка обобщающих практических рекомендаций по выбору оптимальных параметров процесса прессования труб, проектирование гаммы рабочих инструментов и рационального технологического процесса производства труб на профильных прессах трубопрессовых установок.

Известные методы математического моделирования процессов прессования, ввиду ряда особенностей реологии деформируемых сред, не дают возможности для детального анализа динамических особенностей технологических процессов производства бесшовных труб [5, 6].

В данной постановке использование теоретических основ механики сплошной среды в интерпретации задач известного класса гидродинамических аналогий позволяет расширить круг рассматриваемых вопросов и решить некоторые задачи по оптимизации процессов производства бесшовных труб на экструзионных прессах.

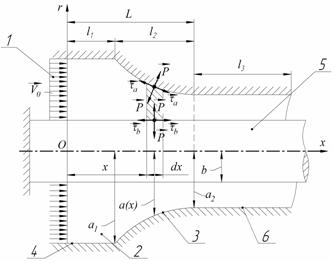

Учитывая то, что наиболее близким к реальным динамическим свойствам многих металлов является модель линейно – вязкой и вязкопластической среды, ниже приведено обоснование применения гидродинамической аналогии очага деформации для исследования динамических особенностей процесса прессования труб. В данной работе представлен некоторый адаптированный вариант гидродинамической модели для фундаментального исследования динамики очага деформации и проектирования процессов прессования бесшовных труб. Далее в первом приближении рассматривается наиболее распространенная схема прямого прессования бесшовных труб на экструзионном прессе трубопрессовой установки [1, 5]. Данная схема является схемой прямого прессования бесшовных труб, что предполагает выдавливание трубной заготовки через кольцевой канал, образованный цилиндрической оправкой и калиброванной матрицей.

При этом технологический процесс прессования труб по данной схеме реализуется следующим образом. Трубная заготовка, нагретая до требуемой температуры (1200 – 1250ºС) помещается в контейнер, после чего с помощью прессштемпеля выдавливается через кольцевую щель, образованную матрицей и цилиндрической оправкой, формирует трубу заданных геометрических размеров [1, 3].

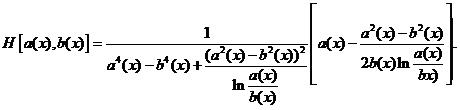

В качестве одной из очередных приближенных математических моделей течения металла при прессовании бесшовных труб принимаем модель вязкой несжимаемой рабочей среды с заданным коэффициентом вязкости ![]() (реология среды), который в основном зависит от механических свойств и температуры трубной заготовки.

(реология среды), который в основном зависит от механических свойств и температуры трубной заготовки.

Предложение о применении такой динамической модели несколько в иной постановке впервые было высказано в работе [3], а практическое использование этой модели для определения сил трения в очаге деформации осуществлено в [4].

Рассмотрим динамические процессы прессования бесшовных труб на трубопрофильном прессе, расчетная схема которого показана на рис. 1.

Рис. 1. Расчетная схема процесса прессования бесшовных труб:

1 – пресс-штемпель; 2 – прессуемый металл (трубная заготовка); 3 – матрица;

4 – контейнер; 5 – игла (труба); 6 – выходная проводка пресса.

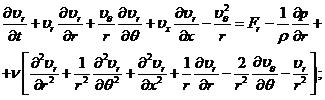

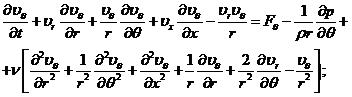

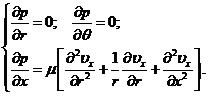

Динамику вязкопластичной среды, моделирующей течение металла в очаге деформации, считаем осесимметричной. Для исследования динамических процессов в очаге деформации применим систему уравнений Навье – Стокса в цилиндрической системе координат. Данные уравнения согласно [7, 8] имеют вид

(1)

(1)

где ![]() – соответствующие компоненты скорости в цилиндрической системе координат;

– соответствующие компоненты скорости в цилиндрической системе координат; ![]() – давление в очаге деформации;

– давление в очаге деформации; ![]() – компоненты массовой силы;

– компоненты массовой силы; ![]() ;

;![]() – «вязкость» металла;

– «вязкость» металла; ![]() – плотность рабочей среды (металла).

– плотность рабочей среды (металла).

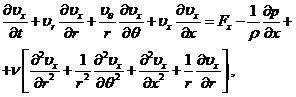

Выполним ряд упрощающих предположений. Будем считать, что площадь поперечного сечения очага деформации, в котором происходит одноосное течение металла, изменяется плавно, так что радиальными и тангенциальными компонентами скорости ![]() и

и ![]() можно пренебречь по сравнению с осевой компонентной скорости

можно пренебречь по сравнению с осевой компонентной скорости ![]() .

.

Далее, будем считать, что процесс прессования труб происходит достаточно медленно во времени, так что инерционными составляющими уравнения (1) (производной ![]() ) можно пренебречь. Кроме того, не будем учитывать соответствующие компоненты массовой силы.

) можно пренебречь. Кроме того, не будем учитывать соответствующие компоненты массовой силы.

При вышеизложенных предположениях уравнения Навье – Стокса (1) значительно упрощаются и принимают вид

; (2)

; (2)

Откуда следует, что давление металла в очаге деформации определенно является функцией только переменного ![]() .

.

Уравнение неразрывности потока металла будем записывать в виде интегрального закона сохранения секундного расхода рабочей среды в кольцевом канале очага деформации

.

.

Из последнего выражения следует, что осевая компонента скорости течения металла в очаге ![]() в общем виде строго зависит соответственно от координат

в общем виде строго зависит соответственно от координат ![]() и

и ![]() , но, учитывая предположение о плавном изменении площади поперечного сечения очага деформации, занятого потоком металла, будем пренебрегать производной

, но, учитывая предположение о плавном изменении площади поперечного сечения очага деформации, занятого потоком металла, будем пренебрегать производной ![]() по сравнению с другими слагаемыми в правой части уравнения (2). В результате этого формируем преобразованное уравнение Навье – Стокса [8]

по сравнению с другими слагаемыми в правой части уравнения (2). В результате этого формируем преобразованное уравнение Навье – Стокса [8]

(3)

(3)

Данное выражение является адаптированным вариантом уравнения Пуазейля [7, 8].

Таким образом, рассматриваемая гидродинамическая модель очага деформации характеризуется тем, что одноосное течение прессуемого металла в каждом данном поперечном сечении очага деформации с площадью сечения ![]() ;считается таким же, как и течение Пуазейля в кольцевом канале с той же постоянной площадью.

;считается таким же, как и течение Пуазейля в кольцевом канале с той же постоянной площадью.

Решение уравнения (3) для осесимметричного течения потока металла в очаге деформации согласно [8] имеет вид

![]() (4)

(4)

где в нашем случае величины ![]() и

и ![]() не просто произвольные постоянные (как в случае течении Пуазейля), а являются некоторыми функциями от координаты

не просто произвольные постоянные (как в случае течении Пуазейля), а являются некоторыми функциями от координаты ![]() , значения которых определяются из условий взаимодействия прессуемого металла с инструментами (на оправке

, значения которых определяются из условий взаимодействия прессуемого металла с инструментами (на оправке ![]() и матрице

и матрице ![]() ) на соответствующих границах области течения всего потока в очаге деформации.

) на соответствующих границах области течения всего потока в очаге деформации.

Следовательно, общее решение уравнения Пуазейля (4) содержит два параметра ![]() и

и ![]() , которые подлежат определению из граничных условий задачи. Очевидно, что для вязкой модели рабочей среды (металла) граничными условиями задачи являются условия взаимодействия металла с технологическими инструментами, которые в данном конкретном случае имеют вид

, которые подлежат определению из граничных условий задачи. Очевидно, что для вязкой модели рабочей среды (металла) граничными условиями задачи являются условия взаимодействия металла с технологическими инструментами, которые в данном конкретном случае имеют вид

![]() и

и ![]() ; (5)

; (5)

Подставляя граничные условия (5) в выражение (4) соответственно получим два равенства

![]()

![]()

откуда определяются значения искомых параметров ![]() и

и ![]()

![]() (6)

(6)

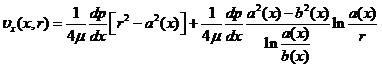

В результате подстановок (6) в (4) для осевой компоненты скорости течения металла в очаге деформации запишем следующее выражение

, (7)

, (7)

где величины ![]() и

и ![]() – соответствующие радиусы матрицы и оправки (внешняя и внутренняя граница очага деформации), которые являются функциями координаты

– соответствующие радиусы матрицы и оправки (внешняя и внутренняя граница очага деформации), которые являются функциями координаты ![]() .

.

В криволинейном кольцевом канале с переменной площадью поперечного сечения, ограниченном образующими матрицы ![]() и оправки

и оправки ![]() , скорость течения металла

, скорость течения металла ![]() принимается такой же, как и в течении Пуазейля. Таким образом, при решении данной задачи фактически пользуемся «гипотезой местного течения Пуазейля».

принимается такой же, как и в течении Пуазейля. Таким образом, при решении данной задачи фактически пользуемся «гипотезой местного течения Пуазейля».

Видно, что в формулу (7) входит величина ![]() – градиент давления, которая заранее неизвестна, но может быть найдена, если задана или экспериментально может быть установлена величина расхода металла через кольцевой канал очага деформации.

– градиент давления, которая заранее неизвестна, но может быть найдена, если задана или экспериментально может быть установлена величина расхода металла через кольцевой канал очага деформации.

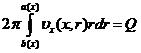

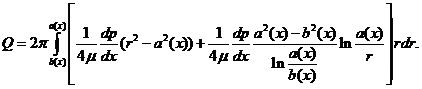

Исходя из предположения о несжимаемости прессуемого металла (рабочей среды), расход рабочей среды в кольцевом канале очаге деформации равен

После интегрирования и некоторых преобразований получим

(8)

(8)

Отметим, что с другой стороны, величина расхода металла ![]() выражается через скорость движения прессштемпеля в контейнере

выражается через скорость движения прессштемпеля в контейнере ![]() , которая в процессе производства труб, строго говоря, задается гидроприводом перемещения прессштемпеля и может варьироваться в ходе реализации технологического процесса прессования в некотором допустимом диапазоне технических характеристик функционирования гидросистемы пресса [2].

, которая в процессе производства труб, строго говоря, задается гидроприводом перемещения прессштемпеля и может варьироваться в ходе реализации технологического процесса прессования в некотором допустимом диапазоне технических характеристик функционирования гидросистемы пресса [2].

![]() (9)

(9)

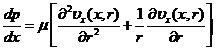

Тогда из (8) и (9) окончательно получаем выражение для определения градиента давления в виде

![]() (10)

(10)

где  .

.

Очевидно, что в качестве расхода рабочей среды в выражении (10) должно фигурировать (9).

Величина градиента давления ![]() , таким образом, пропорциональна расходу

, таким образом, пропорциональна расходу ![]() , скорости прессования

, скорости прессования ![]() и коэффициенту вязкости прессуемого металла μ, который постоянен по высоте каждого рассматриваемого сечения очага деформации.

и коэффициенту вязкости прессуемого металла μ, который постоянен по высоте каждого рассматриваемого сечения очага деформации.

Из выражения следует, что градиент давления (10) является функцией только координаты ![]() . Причем давление металла в очаге деформации убывает от плоскости прессштемпеля в сторону формообразующих элементов (матриц и оправки), ввиду того, что меридиональный радиус матрицы

. Причем давление металла в очаге деформации убывает от плоскости прессштемпеля в сторону формообразующих элементов (матриц и оправки), ввиду того, что меридиональный радиус матрицы ![]() убывает по координате

убывает по координате ![]() (рис.1).

(рис.1).

Обозначим давление под прессштемпелем в начале координат через ![]() . Тогда давление

. Тогда давление ![]() в произвольном сечении

в произвольном сечении ![]() очага деформации определяется

очага деформации определяется

![]() . (11)

. (11)

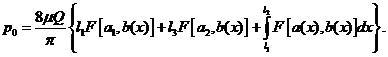

Поскольку в свободном сечении (на выходе металла из очага) избыточное давление равно нулю, то из формулы (11) получим следующее значение давления под прессштемпелем в виде

(12)

(12)

Зная давление под прессштемпелем ![]() , полное усилие прессования трубы, необходимое для обеспечения заданной скорости движения прессштемпеля

, полное усилие прессования трубы, необходимое для обеспечения заданной скорости движения прессштемпеля ![]() , можем определить в виде

, можем определить в виде

![]() . (13)

. (13)

Характерно, что это усилие оказывается пропорциональным ![]() , μ и параметров прессования.

, μ и параметров прессования.

Опыт эксплуатации существующих трубопрессовых установок показывает, что в ходе реализации процессов прессования труб, как на матрице, так и на оправке возникают значительные силы трения [5].

В принятом приближении задачи, согласно закону вязких трений Ньютона [7, 8], в прессуемом слое металла возникают характерные касательные напряжения

![]() (14)

(14)

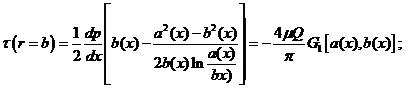

Соответственно напряжение трения на рабочей поверхности оправки ![]() равно

равно

![]() , (15)

, (15)

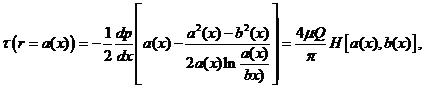

Тогда на образующей матрицы имеем

![]() .(16)

.(16)

Подставим в (16) ![]() , полученное из формулы (7). Тогда окончательно найдем выражения для определения и распределения касательных напряжений соответственно на оправке и матрице в виде

, полученное из формулы (7). Тогда окончательно найдем выражения для определения и распределения касательных напряжений соответственно на оправке и матрице в виде

(17)

(17)

(18)

(18)

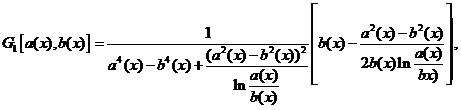

где  (19)

(19)

(20)

(20)

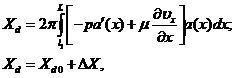

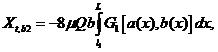

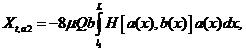

Выражения для определения касательных напряжений позволяют вычислить суммарные силы трения, действующие на оправку и матрицу в очаге деформации

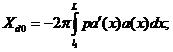

![]() (21)

(21)

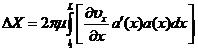

![]() (22)

(22)

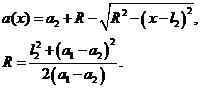

Рассмотрим некоторые часто встречаемые геометрии границ очага деформации с учетом формы образующей матриц:

1. Образующая матрицы в виде конуса.

![]()

2. Поверхность матрицы в виде тороида.

3. Образующая матрицы в форме параболы.

![]()

4. Образующая матрицы в форме кубической параболы.

Распределения сил трения по длине рабочих участков матрицы с учетом формы ее образующей и оправки приведены на рис.2 и 3.

Характерные силы сопротивления трения на матрице и оправке разделены на два слагаемых: сила ![]() , соответствующая участку длиной

, соответствующая участку длиной ![]() (с постоянным радиусом контейнера

(с постоянным радиусом контейнера ![]() ) и сила

) и сила ![]() , соответствующая участку матрицы и очага деформации (длиной

, соответствующая участку матрицы и очага деформации (длиной ![]() и переменного радиуса

и переменного радиуса ![]() ).

).

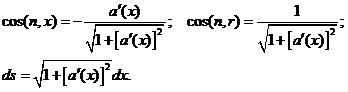

На криволинейном участке рабочей поверхности матрицы и очага деформации, кроме касательных напряжений, величины которых определены ранее, действуют нормальные силы давления, которые дают определенный вклад в сопротивление указанного участка потоку прессуемого металла.

Напряжение на площадке с нормалью

![]()

равно

![]()

а его проекция на ось ![]() равна

равна

![]()

Следовательно, для напряжений ![]() и

и ![]() соответственно имеем

соответственно имеем

![]()

Если ![]() – уравнение меридионального сечения матрицы, тогда

– уравнение меридионального сечения матрицы, тогда

Осевая составляющая силы, действующей на элементарную площадку движущегося потока прессуемого материала равна

![]() (23)

(23)

Очевидно, со стороны прессуемого металла на площадку ![]() действует сила, противоположная (23), которая определяется

действует сила, противоположная (23), которая определяется

![]() (24)

(24)

Выражение (24) состоит из двух слагаемых сил, действующих на матрицу: первое – за счет нормального напряжения![]() ; второе за счет касательного напряжения, которое было определено ранее. Итак, за счёт нормального напряжения

; второе за счет касательного напряжения, которое было определено ранее. Итак, за счёт нормального напряжения ![]() (сил давления) на криволинейную часть матрицы действует сила

(сил давления) на криволинейную часть матрицы действует сила

(25)

(25)

где

.

.

Подставив в (25) давление ![]() из (11) и выражение

из (11) и выражение ![]() из (7) найдем

из (7) найдем

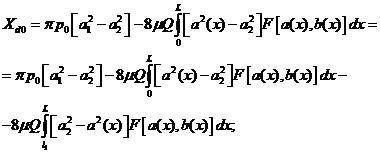

(26)

(26)

(27)

(27)

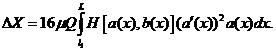

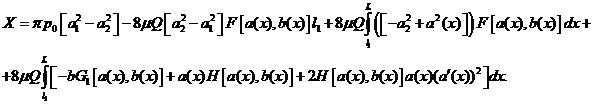

Таким образом, суммарная сила в процессе прессования трубы состоит из силы трения на соответствующем участке взаимодействия иглы (оправки) с металлом в очаге деформации

(28)

(28)

силы трения на участке матрицы

(29)

(29)

силы давления (24) и дополнительной силы (25)

Тогда, суммарная сила сопротивления на рассматриваемых участках очага деформации равна

(30)

(30)

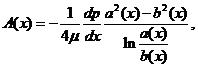

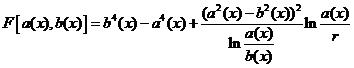

Данная сила, как видно из (30), зависит от формы образующей рабочей поверхности матрицы (уравнение ![]() ). Это позволяет соответствующим образом построить и решить следующую вариационную задачу: найти такую форму образующей рабочей поверхности матрицы

). Это позволяет соответствующим образом построить и решить следующую вариационную задачу: найти такую форму образующей рабочей поверхности матрицы ![]() , при которой суммарное сопротивление рабочего участка было бы минимальным, при условии, что заданы соответственно длина зоны деформации

, при которой суммарное сопротивление рабочего участка было бы минимальным, при условии, что заданы соответственно длина зоны деформации ![]() , максимальный

, максимальный ![]() и минимальный радиусы матрицы

и минимальный радиусы матрицы ![]() на выходе трубы из очага деформации.

на выходе трубы из очага деформации.

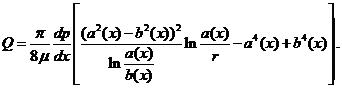

В выражение (30) функционалом, зависящим от уравнения образующей матрицы ![]() , является последний интеграл, который после небольших преобразований можно представить в виде

, является последний интеграл, который после небольших преобразований можно представить в виде

![]() . (31)

. (31)

Поскольку подынтегральная функция в (30) не зависит явно от координаты ![]() , то первым интегралом уравнения Эйлера [9] для функционала (31) будет выражение

, то первым интегралом уравнения Эйлера [9] для функционала (31) будет выражение

![]() , (32)

, (32)

где ![]() – произвольная постоянная.

– произвольная постоянная.

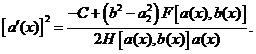

Очевидно, уравнение (30), учитывая функционал(29), имеет вид

(33)

(33)

Исходя из того, что происходит плавное сужение поперечного сечения очага деформации ![]() , то из (33) следует

, то из (33) следует

. (34)

. (34)

Для определения уравнения оптимального профиля рабочего участка матрицы (калибровка) нужно так подобрать постоянную ![]() , чтобы образующая калибра всегда проходила через заранее известные две точки ее рабочей поверхности

, чтобы образующая калибра всегда проходила через заранее известные две точки ее рабочей поверхности ![]() и

и ![]() .

.

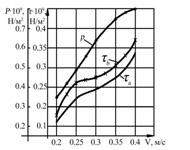

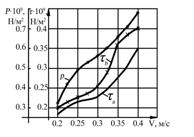

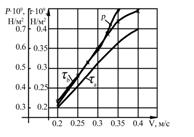

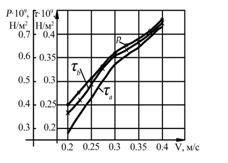

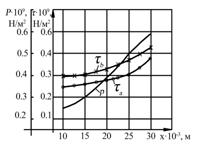

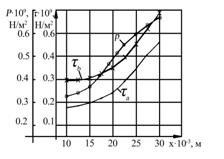

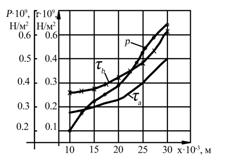

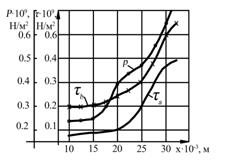

Результаты решения вариационной задачи и дифференциального уравнения (34), по определению оптимального профиля образующей (калибровки) матрицы трубопрофильного пресса 50 МН, исходя из поставленной задачи (заготовка: материал Х18Н10Т, диаметром 204х9; диаметр оправки 186 мм; гильза: диаметром 196х9) представлены на рисунках 2 и 3.

а) Конус б) Тор

в) Парабола г) Кубическая парабола

д) Оптимальная

Рис. 2. Распределение нормальных давлений ![]() , касательных напряжений на матрице

, касательных напряжений на матрице ![]() и касательных напряжений на оправке

и касательных напряжений на оправке ![]() в очаге деформации с учетом формы образующей матрицы и скорости прессования трубы.

в очаге деформации с учетом формы образующей матрицы и скорости прессования трубы.

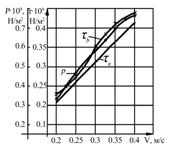

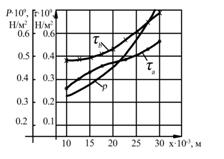

а) Оптимальная V0=0.2 м/с б) Оптимальная V0=0.25 м/с

в) Оптимальная V0=0.3 м/с г) Оптимальная V0=0.35 м/с

д) Оптимальная V0=0.4 м/с

Рис. 3. Распределение нормальных давлений ![]() , касательных напряжений на матрице

, касательных напряжений на матрице ![]() и касательных напряжений на оправке

и касательных напряжений на оправке ![]() по длине очага деформации с учетом формы образующей матрицы.

по длине очага деформации с учетом формы образующей матрицы.

ВЫВОДЫ

1. Путем уточнения математической модели динамики очага деформации и напряженно – деформированного состояния металла (рабочей среды), установлены возможности для проектирования и реализации форсированных высокоскоростных технологических процессов прессования бесшовных труб

2. Выявлено влияние различных форм образующих матрицы и схем прессования труб на характер формирования энергосиловых параметров очага деформации. Для различных форм образующих матрицы и схем прессования труб построены зависимости, характеризующие энергосиловые параметры очага деформации от и параметры технологического процесса.

3. Математическим моделированием процесса прессования труб установлено, что по всей длине очага деформации с увеличением скорости течения металла на образующей оправки и матрицы, выполненной в виде конуса, тора, параболы, кубической параболы, наблюдается заметное увеличение касательных и нормальных напряжений. Следует отметить, что для образующей матрицы, выполненной в виде кубической параболы, эти величины ниже, чем для других. Причем с увеличением скорости процесса прессования энергосиловые параметры очага деформации приобретают ярко выраженный динамический характер.

4. Решена задача по определению рационального профиля (калибровки) матрицы в интерпретации базовой вариационной задачи Эйлера для определенного функционала прессования труб на цилиндрической оправке.

5. Анализом напряженного состояния и режимов прессования трубной заготовки намечены пути оптимизации технологических процессов и повышения качества прессованных труб, а также достигнуто заметное увеличение стойкости рабочих инструментов (матриц и оправок).

ЛИТЕРАТУРА

1. Данченко В.Н. Технология трубного производства. Учебник для вузов. /В.Н.Данченко, А.П. Коликов, Б.А. Романцев, С.В. Самусев//. – М.: Интермет Инжиниринг, 2002. – 640с.

2. Коликов А.П. Машины и агрегаты трубного производства: Учебное пособие для вузов/А.П. Коликов, В.П. Романенко, С.В. Самусев, А.Д. Шейх-Али, В.В. Фролочкин – М.:МИСИС,1998. – 536 с.

3. Гуляев Г.И. Прессование стальных труб и профилей./ Г.И. Гуляев, А.Е. Притоманов, О.О. Дробич//– М.: Металлургия, 1973. – 192 с.

4. Гильденгорн М.С. Процессы обработки легких и жаропрочных сплавов: Сб. ст. М.: Наука, 1981. – 326 с.

5. Перлин И.П. Теория прессования металлов. – М.: Металлургиздат, 1964. – 344 с. 6. 6. Гун Г.Л. Теоретические основы обработки металлов давлением. – М.: Металлургия, 1980. – 456 с.

7. Лойцянский Л.Г. Механика жидкости и газа. – М.: Наука, 1978. – 736 с.

8. Кочин Н.Е., Кибель И.А., Розе Н.В. Теоретическая гидромеханика. – М.: ШФМЛ, часть П., 1963. – 728 с.

9. Гун Г.Л., Яковлев В.И. Математическое моделирование и оптимизация. – М.: Металлургия , 1974. – 336 с.

Презентация

Контакты

Контакты

НАШІ КОНТАКТИ:

м. Дніпро

ISSN 20760507

Керівник проекту - Гриньов Володимир Анатолійович